Vores kvalitetssikringstjenester og processer sikrer pålideligheden af vores produkter og din tilfredshed.

1. Designoptimering

Løbehjulsafbalanceringen begynder på designstadiet. På dette stadium designer ingeniører omhyggeligt løbehjulets geometri for at sikre, at vægten af bladene og navet er jævnt fordelt. Symmetri i designet er nøglen, fordi enhver ubalance kan forårsage vibrationer, overdreven slid og endda reduceret effektivitet, når pumpehjulet roterer ved høje hastigheder. For at undgå disse problemer bruges computerstøttede designværktøjer (CAD) og computational fluid dynamics (CFD) software ofte til at simulere pumpehjulets flowkarakteristika for at identificere mulige balanceringsproblemer på forhånd.

Designoptimering fokuserer ikke kun på bladenes tykkelse og vinkel, men sikrer også, at den samlede størrelse og struktur af Støbning af højhastighedsløbehjul kan modstå centrifugalkræfterne ved høje hastigheder. Simuleringsværktøjer kan også forudsige løbehjulets opførsel, når det udsættes for kræfter, hvilket giver ingeniører mulighed for at optimere designet før produktion og reducere forekomsten af balanceringsproblemer. Derudover vil materialefordelingen, spændingskoncentrationspunkter, aerodynamiske egenskaber osv. af pumpehjulet påvirke balancen, så alle disse faktorer skal tages i betragtning i designprocessen.

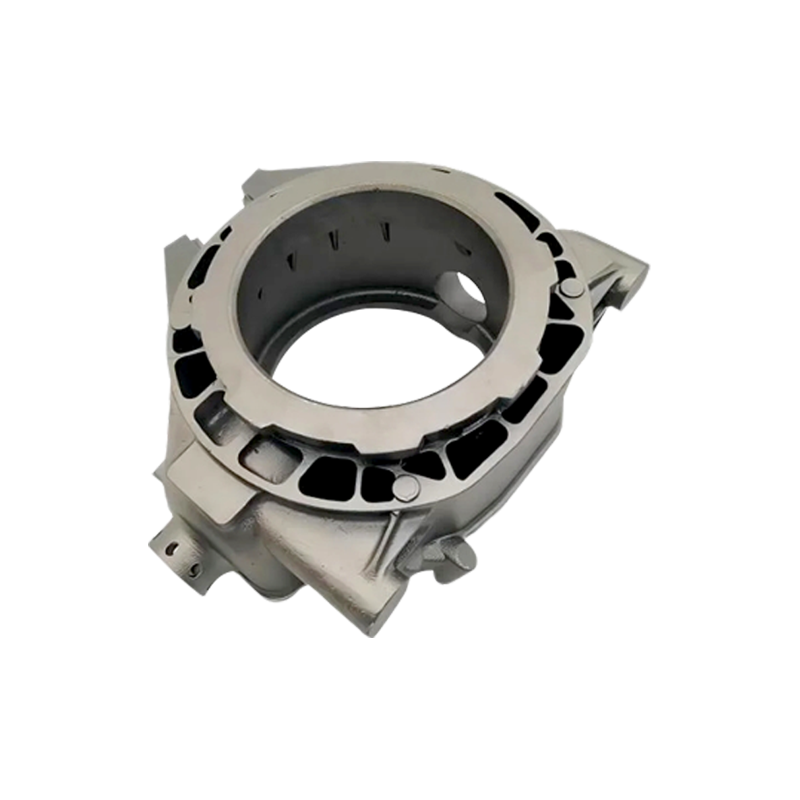

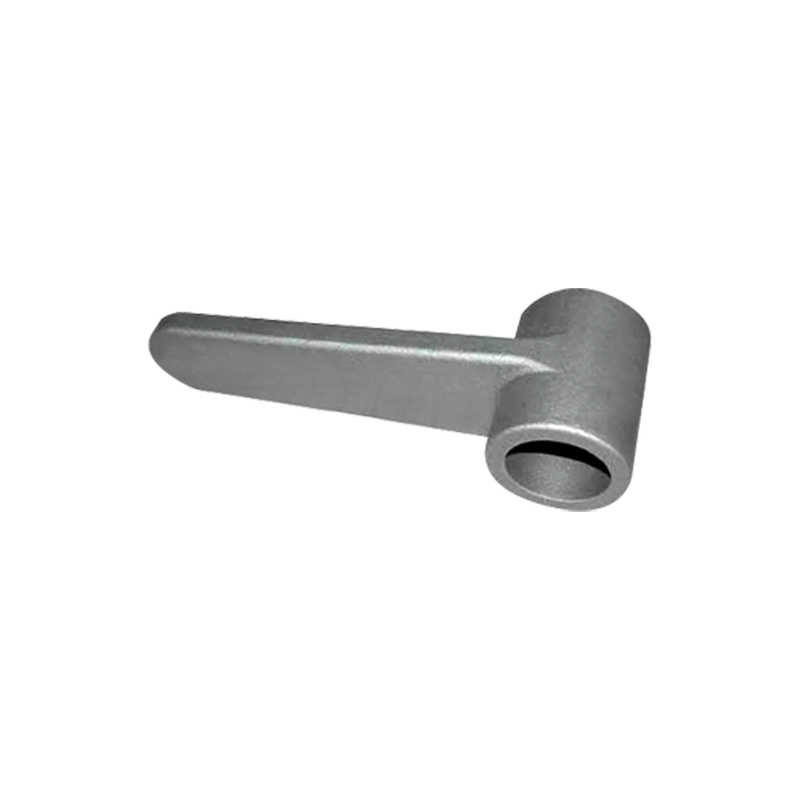

2. Præcisionsstøbeproces

Efter at designet er afsluttet, bliver støbeprocessen et nøgleled for at sikre balance. Typisk er pumpehjulet lavet af højstyrkelegeringer eller stål, som skal fordeles jævnt under støbeprocessen. Enhver inkonsistens i materialeflow eller afkølingshastighed kan føre til ujævnt svind eller densitetsændringer, hvilket kan forårsage ubalance. For at undgå dette omfatter almindeligt anvendte støbeteknikker præcisionsstøbning (såsom investeringsstøbning) eller sandstøbning, som strengt kontrollerer temperatur og materialeflow.

Under støbningen skal formen designes, så materialet kan køle jævnt. Kølekanalerne og termiske kontrolforanstaltninger i formen vil blive optimeret for at sikre ensartede kølehastigheder på overfladen og indersiden af støbningen. Konsistensen af afkølingshastigheden er kritisk, fordi ujævn afkøling kan forårsage, at der dannes spændingskoncentrationspunkter inde i materialet, hvilket igen påvirker den overordnede balance af pumpehjulet.

3. Efterfølgende bearbejdning

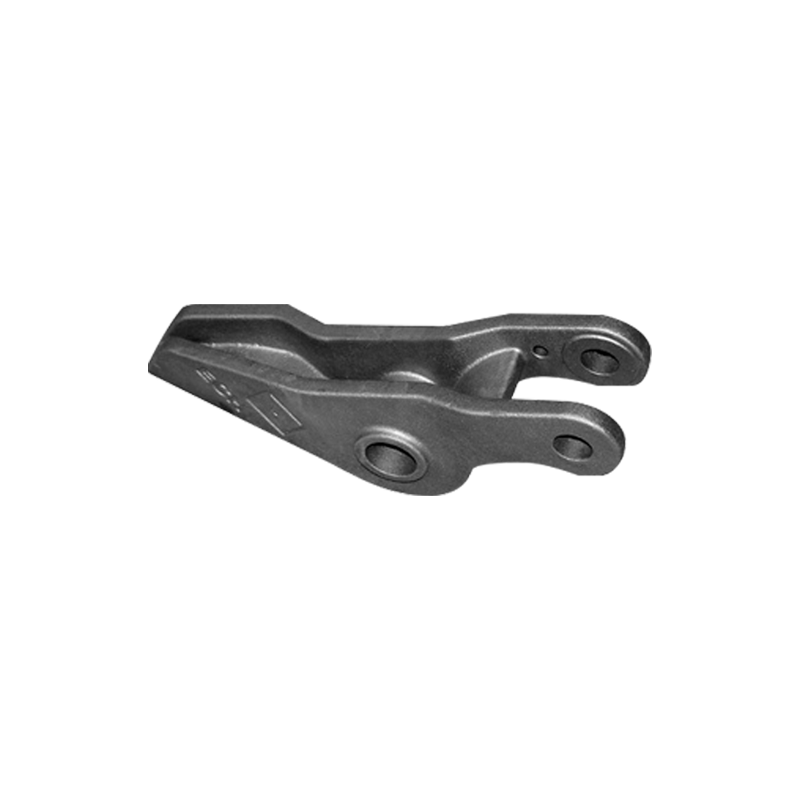

Efter støbning skal pumpehjulet bearbejdes for yderligere at sikre nøjagtigheden af dens form og ensartet kvalitet. På dette tidspunkt bruges CNC-maskiner normalt til bearbejdning for at fjerne overskydende materiale og sikre, at pumpehjulets størrelse og form opfylder designkravene. Bearbejdningstrinnet er kritisk, fordi selv små geometriske afvigelser kan få pumpehjulet til at miste balancen, når det roterer med høje hastigheder.

Under denne proces bliver hver komponent i pumpehjulet omhyggeligt bearbejdet, inklusive trimning af bladene og den præcise slibning af navet. Dette er ikke kun for æstetikken, men også for at sikre ensartet massefordeling af pumpehjulet og forhindre balanceringsproblemer forårsaget af ujævnheder under støbning eller afkøling. Målet med bearbejdningsstadiet er at få hver del af pumpehjulet til den ønskede vægt og form for at undgå skæv vægt eller strukturel asymmetri.

4. Dynamisk balancetest

Efter bearbejdning skal pumpehjulet være dynamisk afbalanceret for at detektere og korrigere enhver resterende ubalance. Dynamisk balancering udføres ved at dreje pumpehjulet ved høj hastighed og bruge en dedikeret balanceringsenhed til at detektere dens vibrationer. Vibration er normalt forårsaget af ujævn massefordeling, og balanceanordningen kan nøjagtigt lokalisere det ubalancerede område.

Under testen, hvis der konstateres en ubalance, kan teknikeren foretage justeringer ved at fjerne materiale på den tungere side af pumpehjulet eller tilføje balanceringsvægte på den lettere side. Dette trin er vigtigt for at sikre, at pumpehjulet kører jævnt ved høje hastigheder, især i industrielt udstyr, der skal køre i lang tid. Reduktion af vibrationer forlænger ikke kun løbehjulets levetid, men forbedrer også udstyrets effektivitet og reducerer energitab som følge af vibrationer.

5. Ikke-destruktiv test (NDT)

Ikke-destruktive testteknikker (såsom røntgentest eller ultralydstest) er også vigtige midler til at sikre balance under produktionen. Disse inspektionsmetoder kan identificere interne defekter i materialet, såsom porer, revner eller andre problemer, der kan forårsage ujævn massefordeling, uden at ødelægge pumpehjulet. Da disse interne defekter ofte er usynlige for det blotte øje, kan de forårsage alvorlige balanceringsproblemer, når pumpehjulet roterer med høj hastighed, hvis det ikke behandles i tide.

Gennem ikke-destruktiv testning kan potentielle problemer opdages på et tidligt tidspunkt efter støbning og korrigeres inden problemet bliver alvorligt. Disse teknologier hjælper producenterne med at sikre, at hvert pumpehjul er strukturelt forsvarligt og har en jævn fordeling af materiale, og derved reducerer forekomsten af balanceringsproblemer. Dette forbedrer ikke kun produktets kvalitet, men reducerer også omkostningerne ved efterfølgende reparationer og udskiftninger.

Sprog

Sprog

FT STØBNING

FT STØBNING