Vores kvalitetssikringstjenester og processer sikrer pålideligheden af vores produkter og din tilfredshed.

1. Forbedret holdbarhed og styrke

Legeringer med høj styrke: Stålstøbegods Kan bruge højstyrke-legeringsmaterialer, som normalt indeholder elementer som nikkel, molybdæn og krom. De kan modstå stort pres og påvirkning og er egnede til nøglekomponenter, der er involveret i boreprocessen, såsom borebits, understøttelsesstrukturer, gearkasser osv. Disse komponenter skal være i stand til at klare de enorme kræfter og påvirkninger, der genereres under boringen, uden at være let deformeret eller beskadiget.

Træthedsresistens: Under boreprocessen gennemgår mange komponenter gentagne stresscyklusser. F.eks. Bøjes og drejer borerøret konstant mellem jorden og dannelsen. Denne gentagne stress vil fremskynde materialets træthedssvigt. Stålstøbegods har imidlertid god træthedsmodstand, hvilket betyder, at de kan modstå langvarig brug uden at revne eller bryde, hvilket er afgørende for at udvide udstyrets levetid.

2. Korrosion og slidstyrke

Korrosionsbestandighed: I hårde miljøer som offshore -boring udsættes boreudstyr ofte for saltvandshjerningsmiljøer, hvilket let kan få udstyr til at rustne og korrodere. Stålstøbegods kan forbedres i korrosionsmodstand ved at tilsætte legeringselementer (såsom krom og nikkel) eller ved belægning. For eksempel kan rustfrit stål effektivt modstå havvandskorrosion og derved udvide komponenternes levetid.

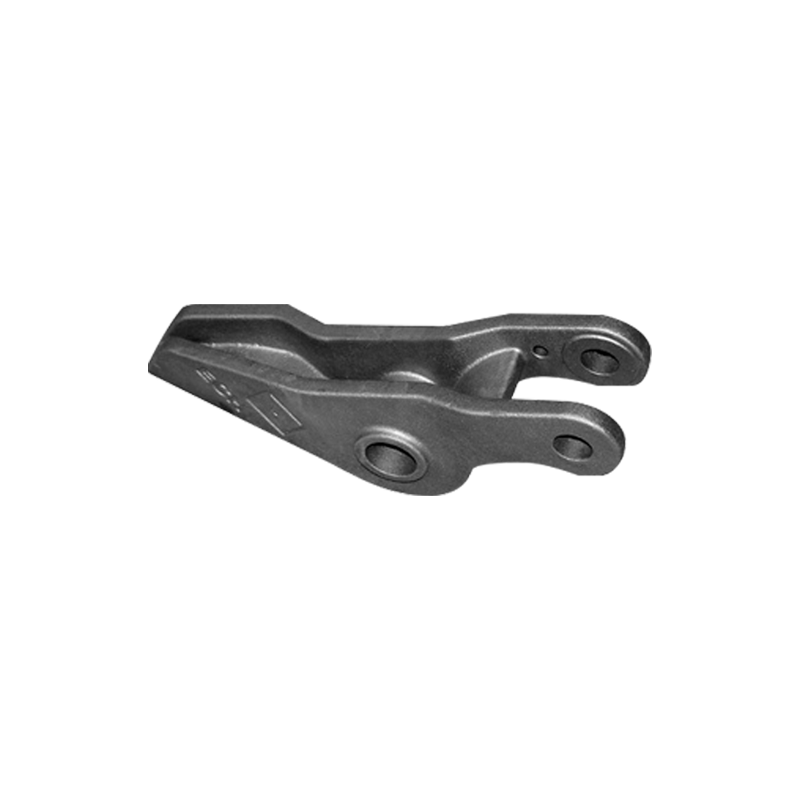

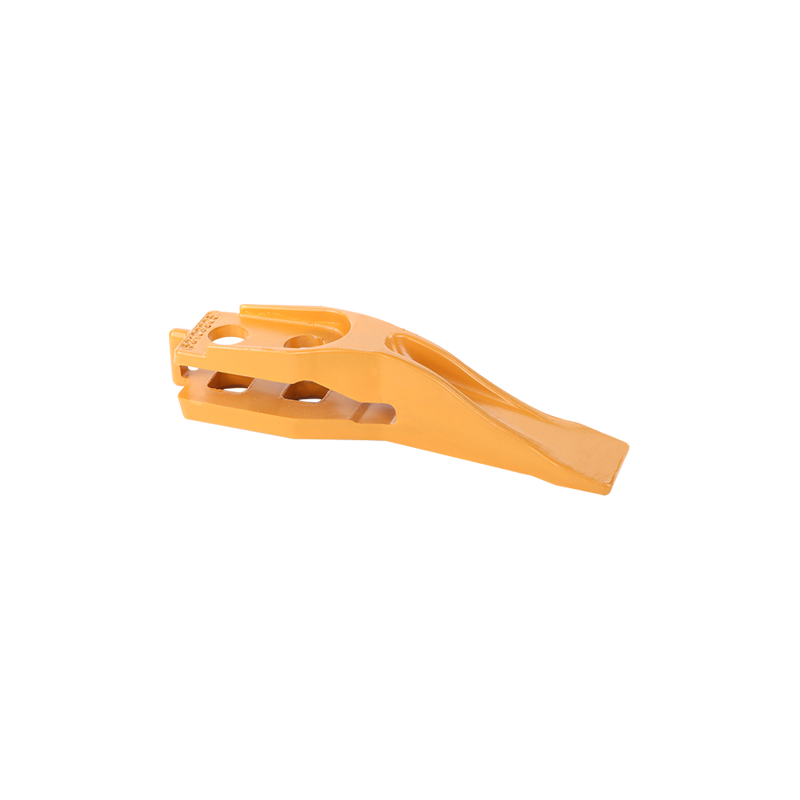

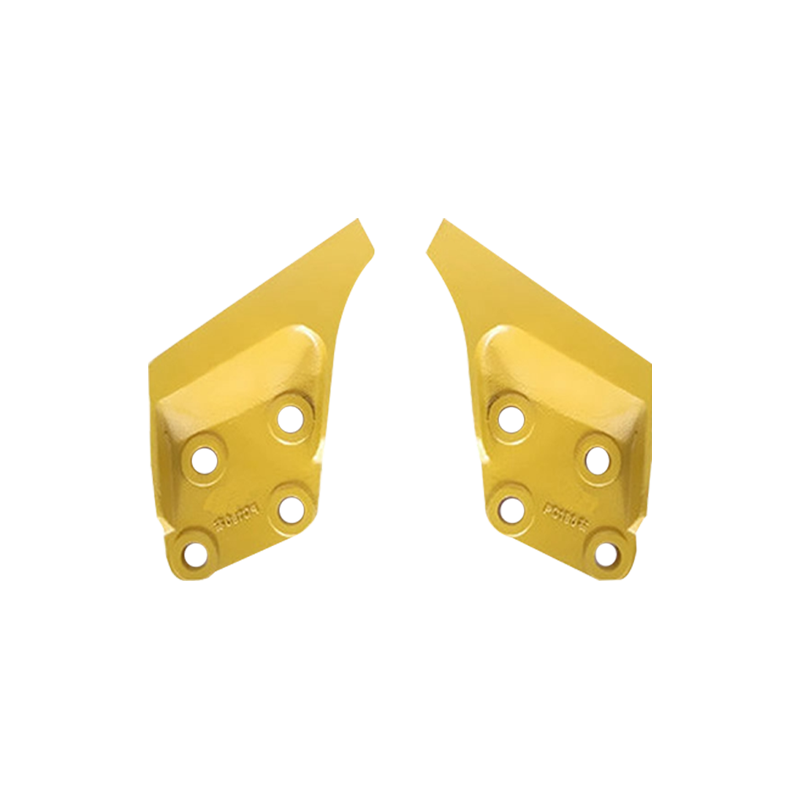

Slidbestandighed: Under boreprocessen producerer borebits og andre roterende dele intens friktion med hard rock -formationer, der forårsager slid. Stålstøbegods kan have høj slidstyrke, især på komponenter såsom borebits, borerør og stik, gennem optimeret design og brugen af slidbestandige materialer for at øge holdbarheden og reducere frekvensen af udskiftning. Stålstøbegods med god slidstyrke kan sikre, at boringsoperationer udføres effektivt og undgår nedetid forårsaget af overdreven slid af komponenter.

3. Forbedret termisk præstation

Resistens med høj temperatur: Boringsoperationer, især boring i dybe eller varme formationer, ledsages ofte af ekstremt høje temperaturændringer. For eksempel, under geotermiske brønde eller dybvandsboring, vil boreværktøjer og relateret udstyr støde på temperaturer i hundreder af grader Celsius. Stålstøbninger kan designes til at have god høj temperaturtolerance for at sikre, at de ikke vil deformere eller mislykkes under ekstreme temperaturer.

Termisk ekspansionskontrol: Stålstøbematerialer kan behandles specielt for at kontrollere deres ekspansion, når temperaturen ændres. Under boreoperationer vil udstyr opleve drastiske temperatursvingninger, når man fungerer på forskellige dybder, især når borevæsketemperaturen og temperaturen i borehullet varierer meget. Brug af optimeret stålstøbning kan effektivt undgå løs pasform eller forseglingsfejl forårsaget af ujævn termisk ekspansion af komponenter.

4. Tilpasset og komplekst geometri -design

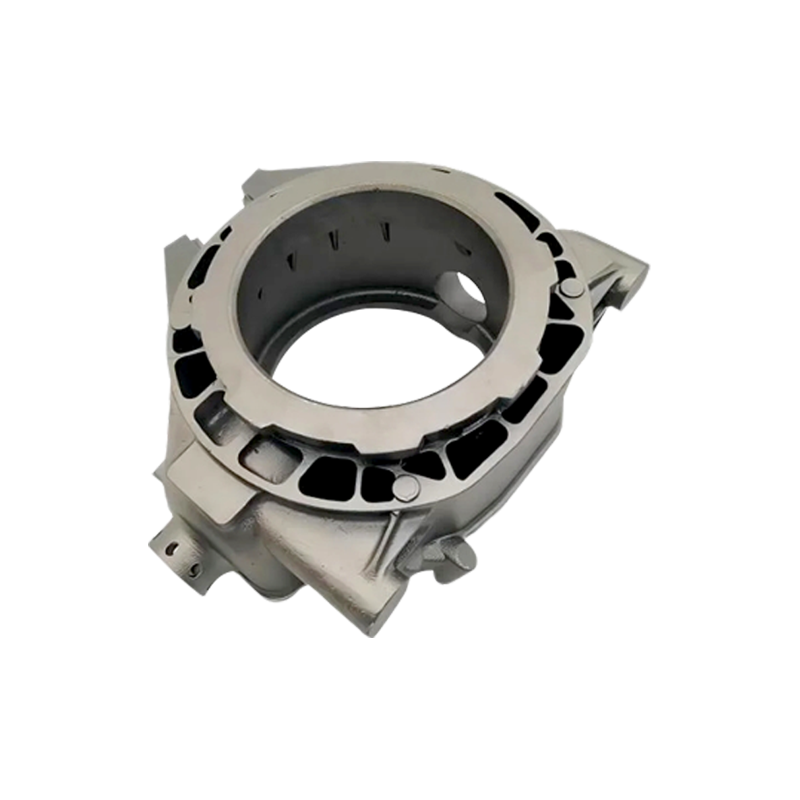

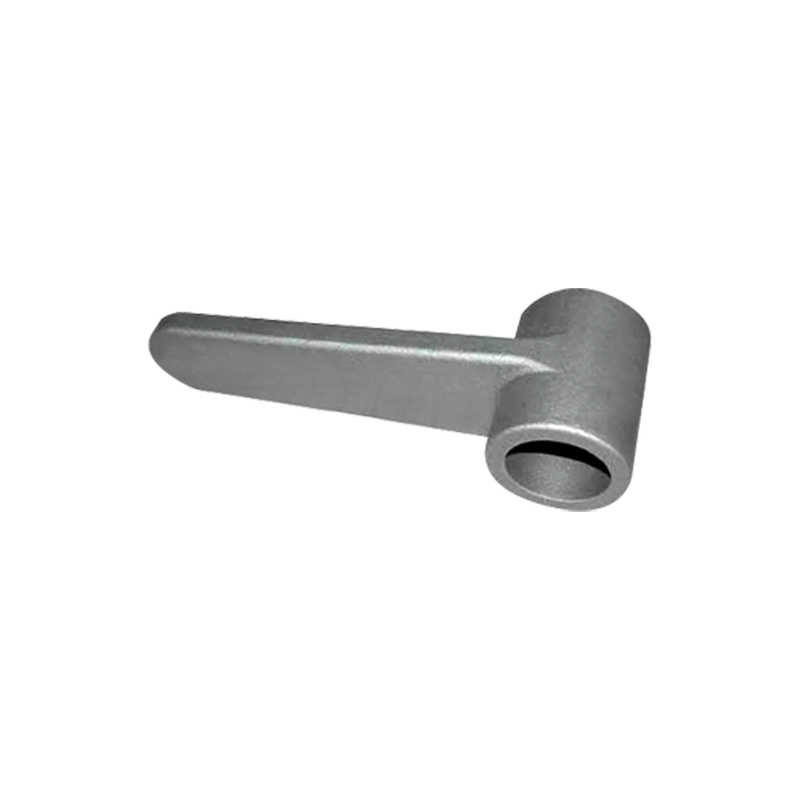

Komplekse former og størrelser: En vigtig fordel ved stålstøbninger er, at komplekse dele kan fremstilles i henhold til specifikke behov. Traditionelle smedning eller andre fremstillingsprocesser er muligvis ikke i stand til at opnå visse fine geometrier, mens stålstøbninger lettere kan dannes, og den dimensionelle nøjagtighed af hver komponent kan sikres under fremstillingsprocessen. Til borekomponenter, der kræver tæt pasform og høj styrke -modstand, såsom borebits, samlinger, ventiler osv., Kan de komplekse former og præcision af stålstøbninger forbedre deres ydeevne og levetid.

Vægtreduktion: Selvom stålstøbninger generelt er et højere styrkemateriale, kan deres design reducere vægten ved at optimere geometrien. Dette er meget vigtigt for komponenter i boreoperationer, især når der er behov for at forbedre effektiviteten, reducere energiforbruget og transportbelastningen. Nedsat vægt hjælper ikke kun med at reducere byrden på det overordnede udstyr, men hjælper også med at reducere energiforbruget og forbedre driftseffektiviteten.

5. Omkostningseffektivitet og lang levetid

Længere levetid: Holdbarheden og styrken af stålstøbning gør det muligt for nøglekomponenter i boreudstyr at arbejde i lange perioder i ekstreme miljøer, hvilket reducerer behovet for hyppig deludskiftning. For eksempel kan den lange levetid for komponenter såsom borebits, ventiler og pumper reducere vedligeholdelses- og udskiftningsomkostninger og derved forbedre de økonomiske fordele ved hele boreprojektet. I vanskelige arbejdsmiljøer er det kritisk at reducere udstyrsfejl og nedetid for omkostningskontrol.

Materialeffektivitet: Sammenlignet med andre materialer har stålstøbninger en højere materialeudnyttelseshastighed under fremstillingsprocessen, hvilket kan reducere affald. Dette kan effektivt kontrollere de samlede omkostninger for store boreprojekter og imødekomme efterspørgslen efter komponenter af høj kvalitet i barske miljøer. Designoptimering i støbningsprocessen muliggør mere raffineret materialebrug af komponenter og forbedrer derved den samlede økonomi.

6. Forbedret sikkerhed

Strukturel integritet: I ekstreme miljøer kan enhver fiasko af boreudstyr have katastrofale konsekvenser. F.eks. Er ulykker såsom trykbrøndeksplosioner og boringsudstyr ofte relateret til brud eller svigt i nøglekomponenter. Stålstøbegods kan sikre den strukturelle integritet af nøglekomponenter og kan opretholde deres styrke og stabilitet, selv under ekstreme tryk eller temperaturforhold, hvilket reducerer sikkerhedsrisici og undgår udstyrsskader eller ulykker. Konsekvensbestandighed: Under boring kan udstyret støde på pludselige hårde påvirkninger fra klippedannelsen eller påvirkningsbelastninger forårsaget af pludselige ændringer i tryk. Stålstøbninger har stærk påvirkningsmodstand og kan effektivt absorbere disse påvirkningsstyrker uden at revne eller bryde. Stålstøbninger forbedrer ikke kun sikkerheden ved operationer, men reducerer også udstyrsskader forårsaget af uventede påvirkninger.

7. Bekvemmelighed ved reparation og vedligeholdelse

Svejsning og reparation: Stålstøbegods har god svejsestyring og reparation, især for mindre skader eller slidproblemer, der kan forekomme efter langvarig brug af boringsudstyr. Når de er beskadiget, kan stålstøbninger normalt repareres ved svejsning eller andre reparationsmetoder uden fuldstændig udskiftning. Dette er meget vigtigt for boringsoperationer, offshore eller fjerntliggende områder langt væk fra vedligeholdelsesbaser.

Reducer nedetid: Når udstyr er beskadiget, kan udstyr, der bruger stålstøbegods, normalt repareres hurtigere, hvilket reducerer nedetid. Gennem en rimelig vedligeholdelsesplan og reparationsevne for stålstøbegods kan boreoperationer hurtigt genoptage normal drift og reducere økonomiske tab forårsaget af fejl.

Sprog

Sprog

FT STØBNING

FT STØBNING