Vores kvalitetssikringstjenester og processer sikrer pålideligheden af vores produkter og din tilfredshed.

Indledning

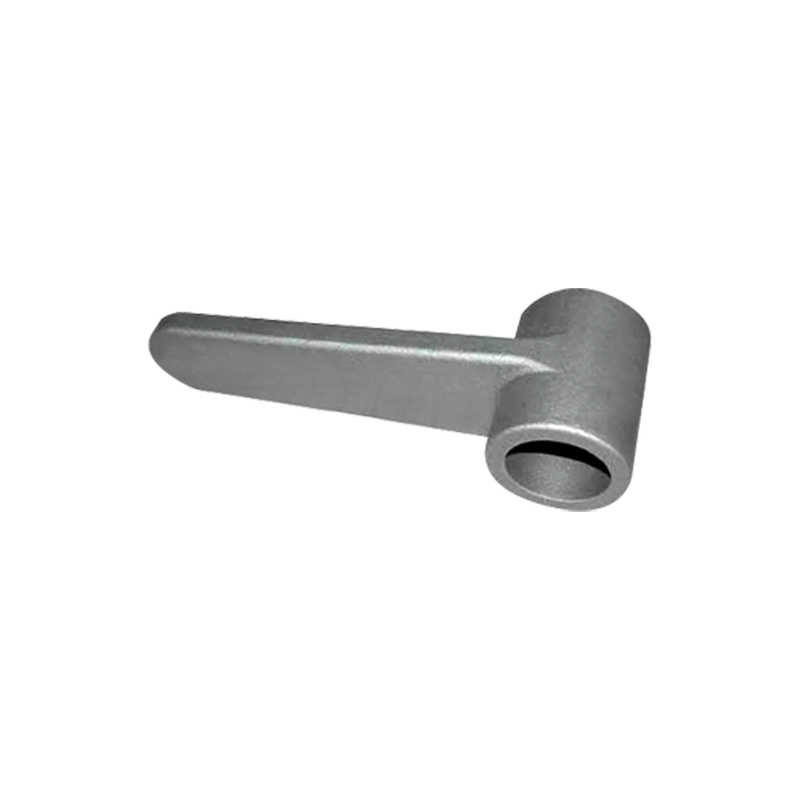

Borings rigge er vigtige for at udvinde olie og gas fra underjordiske reservoirer. Pålideligheden og ydeevnen af disse rigge afhænger stærkt af kvaliteten af deres stålstøbningsdele, som skal modstå ekstreme mekaniske spændinger, ætsende miljøer og høje temperaturer. Med stigende efterspørgsel efter effektivitet, sikkerhed og bæredygtighed i energisektoren, fremstillingen af boreriggstøbende ståldele udvikler sig hurtigt.

1. Avancerede materialer og legeringsudvikling

For at imødekomme de barske krav til boringsoperationer forbedres stållegeringer, der bruges i støbningsdele, kontinuerligt. Fremtidige tendenser inkluderer udvikling af specialiserede højstyrke, slidbestandige og korrosionsbestandige legeringer.

Nano-legering: Inkorporering af nanopartikler i stålmatrixer kan forbedre mekaniske egenskaber markant såsom sejhed og træthedsmodstand.

Kompositmaterialer: Stål kombineret med andre metaller eller keramik forbedrer ydelsen uden at tilføje overdreven vægt.

Tilpassede legeringer: Skræddersy kemiske sammensætninger til specifikke boremiljøer sikrer optimal ydeevne, såsom resistens over for sur gaskorrosion eller slibende sedimenter.

Disse innovationer udvider ikke kun levetid for dele, men reducerer også vedligeholdelsesomkostninger og nedetid.

2. Forbedrede casting -teknologier

Traditionelle casting -metoder har, selvom de er effektive, begrænsninger i præcision og defektstyring. De fremtidige peger på mere avancerede casting -teknologier:

Investeringsstøbning: Tillader produktion af komplekse geometrier med fin overfladefinish og dimensionel nøjagtighed, hvilket reducerer bearbejdningskrav.

Mistet skumstøbning: Tilbyder bedre kontrol af metalstrøm og afkøling, minimering af porøsitet og krympningsdefekter.

Automatiske hældningssystemer: Robotik og computerstyret hældning Sørg for konsistente metalstrømningshastigheder og temperaturstyring, hvilket forbedrer udbyttet og gentageligheden.

Retningsstørrelse og kontrolleret afkøling: teknikker, der påvirker mikrostrukturdannelse, forbedrer mekaniske egenskaber ved at kontrollere kornstørrelse og distribution.

Disse teknologiske forbedringer reducerer skrothastighederne, øger produktkvaliteten og forbedrer produktionseffektiviteten.

3. tilsætningsfremstilling og hybridmetoder

Additivfremstilling (AM) eller 3D -udskrivning revolutionerer produktion af metaldel, herunder støbeforme og endda direkte metaldele.

3D-trykte forme og kerner: producerer hurtigt komplekse former, der er vanskelige eller dyre at fremstille med traditionelt værktøj, hvilket muliggør mere designfrihed og hurtigere prototype.

Direkte metaludskrivning: Selvom det stadig er begrænset til store dele, tillader Metal AM produktion af meget komplekse komponenter med interne kanaler eller optimerede strukturer til vægttab.

Hybridfremstilling: Kombinerer støbning med AM-producerede komponenter eller værktøj til at udnytte begge styrker. For eksempel kunne en støbning forstærkes med 3D-trykte indsatser eller have sektioner produceret additivt til områder med høj slid.

Disse tilgange forkorter ledtider, reducerer materialeaffald og muliggør mere tilpassede, højtydende dele.

4. digitalisering og industri

Integrationen af digitale teknologier omdanner fremstillingen til en mere intelligent og adaptiv proces:

IoT og sensorer: Indlejrede sensorer i støbningsudstyr indsamler data i realtid om temperatur, strømning, tryk og kemisk sammensætning, hvilket muliggør præcis processtyring.

AI og maskinlæring: Analyser store datasæt for at forudsige castingdefekter såsom revner eller porøsitet, før de forekommer, optimerer procesparametre og planlægger vedligeholdelse.

Digitale tvillinger: Virtuelle replikaer af støbningsprocessen og udstyr simulerer scenarier for at optimere design og forudsige ydeevne uden fysiske forsøg.

Cloud computing: letter samarbejde og datadeling på tværs af produktionssteder og forsyningskæder, forbedring af lydhørhed og kvalitetskonsistens.

Digitalisering fører til reduceret nedetid, lavere omkostninger og produkter af højere kvalitet med færre defekter.

5. Initiativer for miljømæssige og bæredygtighed

Casting -industrien fokuserer i stigende grad på at reducere sit miljøfodaftryk:

Energieffektive ovne: Vedtagelse af induktion og elektriske lysbueovn med bedre energiindvindingssystemer reducerer drivhusgasemissioner.

Miljøvenlige bindemidler og genvinding af sand: Brug af bionedbrydelige bindemidler og genanvendelse af støbning af sand sænker affald og forurening.

Stålgenbrug: Højere inkorporering af genanvendt skrotstål ved støbning reducerer behovet for jomfruelige råvarer og energiforbrug.

Bendelse af affaldsvarme: Brug af varme fra støbning af operationer til andre planteprocesser øger den samlede energieffektivitet.

Bæredygtighedsindsats er i overensstemmelse med globale miljømæssige mål og forbedrer den sociale licens til at operere for producenterne.

6. Kvalitetskontrol og testforbedringer

Det er kritisk for sikkerhed og ydeevne at sikre, at pålideligheden af borerig -ståldele er kritisk for sikkerhed og ydeevne:

Avanceret ikke-destruktiv test (NDT): Teknikker såsom ultralydfaset array, røntgenomografi og hvirvelstrømtest detekterer interne og overfladefejl med højere opløsning og hastighed.

Overvågning af processen: Sensorer, der er indlejret i forme eller støbningsudstyr, kan registrere afvigelser i realtid, hvilket tillader øjeblikkelig korrigerende handling.

Digital inspektion og dataanalyse: Automatiseret visuel inspektion kombineret med AI -algoritmer hjælper med at identificere subtile overfladedefekter og dimensionelle afvigelser.

Forudsigelig vedligeholdelse: Brug af historiske og realtidsdata til at foregribe udstyrsfejl og reducere ikke-planlagt nedetid.

Disse foranstaltninger forbedrer produktets pålidelighed, reducerer dyre tilbagekaldelser eller fiaskoer og sikrer overholdelse af industristandarder.

Sprog

Sprog

FT STØBNING

FT STØBNING