Vores kvalitetssikringstjenester og processer sikrer pålideligheden af vores produkter og din tilfredshed.

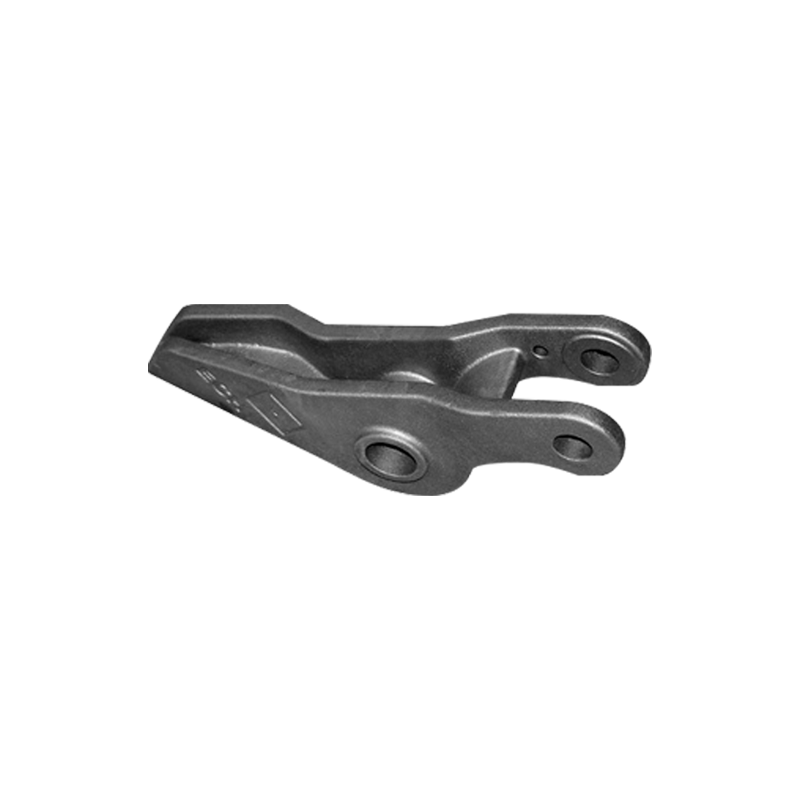

Fremstilling af høj kvalitet marine dock støbte ståldele involverer en detaljeret proces, hvor hvert trin sikrer, at det endelige produkt opfylder den nødvendige holdbarhed og styrke til dets påtænkte anvendelse i barske havmiljøer.

1. Materialevalg

Det valgte materiale til marinedokdele er af afgørende betydning for at sikre, at det endelige produkt kan modstå de belastninger, det vil blive udsat for, såsom ekstremt vejr, tunge belastninger og korrosion. Marinemiljøer er meget krævende, og det valgte stål skal opfylde de nødvendige specifikationer for styrke, spændstighed og holdbarhed.

1.1 Højkvalitets stål

Højkvalitets stål er udgangspunktet for fremstilling af dokkedele. Stål, der anvendes til marine komponenter, skal udvise modstogsdygtighed over for korrosion, en egenskab, der er særlig vigtig i saltvogsmiljøer. Stålets mekaniske egenskaber skal også være robuste nok til at understøtte tunge belastninger uden at bøje, revne eller svigte over tid.

Almindelige legeringselementer : Stål, der anvendes til marine applikationer, indeholder ofte elementer som f.eks nikkel , krom , og molybdæn . Disse forbedrer stålets sejhed, modstogsdygtighed over for korrosion og mekanisk styrke. Især hjælper krom med at danne et passivt oxidlag på overfladen af stålet, hvilket beskytter det mod virkningerne af saltvog.

Indvirkning af stålkvaliteter : Valget af karakter (f.eks. AISI 316 , AISI 304 , eller marine stål ) afhænger af de specifikke krav til havdokapplikationen. Nogle kvaliteter er bedre egnet til miljøer med høj belastning, mens ogre giver øget modstogsdygtighed over for korrosion.

1.2 Legering

Den legering Processen involverer at tilføje specifikke elementer til stål for at forbedre dets egenskaber. Disse elementer påvirker stålets ydeevne betydeligt, herunder dets korrosionsbestogighed og mekaniske egenskaber.

Molybdæn : Molybdæn øger stålets evne til at modstå skrappe kemikalier og høje temperaturer, hvilket er særligt relevant i marine miljøer, hvor saltvand og varierende temperaturer skaber udfordrende forhold.

Nikkel : Nikkel tilsættes almindeligvis til stål for at øge dets modstandsdygtighed over for korrosion, især i havvand. Det forbedrer også stålets formbarhed og sejhed, hvilket gør det til et fremragende valg til dele, der oplever dynamiske belastninger.

2. Smeltning og hældning

Når først materialet er valgt, er det næste afgørende trin i fremstillingen af marine dock støbte ståldele smeltning and hælde af stålet i forme. Denne fase danner grundlaget for delens fysiske egenskaber.

2.1 Elektrisk lysbueovn (EAF)

Den steel is melted in an Elektrisk lysbueovn (EAF) , en højeffektiv proces, hvor en elektrisk lysbue bruges til at smelte metalskrot og legeringsmaterialer. Fordelen ved at bruge EAF er, at det giver præcis kontrol over legeringssammensætningen og temperaturen af det smeltede stål.

Temperaturkontrol : Temperaturen inde i ovnen kan nøje overvåges for at sikre, at stålet når den optimale temperatur til støbning. Dette er vigtigt, fordi temperaturkontrol hjælper med at forhindre dannelsen af uønskede mikrostrukturer i stålet, som kan kompromittere dets styrke.

2.2 Induktionsopvarmning

I nogle fremstillingsprocesser, induktionsopvarmning bruges til at holde temperaturen på det smeltede stål. Induktionsopvarmning giver mulighed for ensartet opvarmning og præcis temperaturstyring, hvilket er vigtigt for at bevare stålets konsistens og undgå temperaturrelaterede fejl.

2.3 Hældning i forme

Når det smeltede stål har nået den passende temperatur, hældes det i forme, der er designet til at forme delene nøjagtigt. Valget af formmateriale - om sand , metal , eller investeringsstøbeforme - afhænger af delens kompleksitet og den nødvendige præcision.

Form design : Formens design spiller en væsentlig rolle for kvaliteten af det endelige produkt. En dårligt designet form kan introducere defekter, såsom luftlommer eller inkonsekvent køling, hvilket kan svække strukturen af dokkens dele.

3. Støbning og størkning

Den process of støbning and størkning er det næste kritiske trin i fremstillingen af marinedokdele. Det påvirker direkte stålets kornstruktur, hvilket igen påvirker dets mekaniske egenskaber, såsom sejhed og styrke.

3.1 Kontrolleret køling

Efter at stålet er hældt i formen, begynder afkølingsprocessen. Stålets afkølingshastighed påvirker dets endelige mekaniske egenskaber. Langsom afkøling resulterer typisk i en finkornet mikrostruktur, som forbedrer sejheden og reducerer sandsynligheden for, at der dannes revner under stress.

Afkølingshastighed : Køling skal kontrolleres omhyggeligt for at undgå spændinger og skævheder i stålet. Afkølingsprocessen bør være gradvis, da en hurtig afkølingshastighed kan resultere i skørt materiale, der er mere tilbøjeligt til at revne.

3.2 Sandstøbning vs. Investeringsstøbning

Sandstøbning : Dette er den mest almindelige metode, der bruges til store, simple dele. I denne proces skabes en form ved at komprimere sand omkring et mønster. Den er ideel til mindre komplekse dele, men tilbyder muligvis ikke den høje præcision, der kræves til mindre, indviklede komponenter.

Investeringsstøbning : For mere indviklede dele, investeringsstøbning er brugt. Dette involverer at skabe et voksmønster, belægge det med en keramisk skal og derefter smelte voksen ud for at skabe en hul form. Denne metode giver større nøjagtighed og finere detaljer, men kan være dyrere og mere tidskrævende.

4. Varmebehandling

Når støbeprocessen er afsluttet, gennemgår ståldelene varmebehandling at forbedre deres mekaniske egenskaber, såsom styrke og sejhed. Dette er især vigtigt for dokkedele, der vil blive udsat for store belastninger og korrosive miljøer.

4.1 Udglødning

Udglødning er en varmebehandlingsproces, hvor stålet opvarmes til en bestemt temperatur og derefter afkøles langsomt. Dette hjælper med at lindre indre spændinger og forbedre stålets duktilitet og sejhed, hvilket gør det mindre tilbøjeligt til at revne under belastning.

Fordele ved udglødning : Det forbedrer materialets overordnede konsistens og sikrer, at stålet forbliver sejt og modstandsdygtigt over tid. Udglødet stål er mere bøjeligt og bedre i stand til at modstå de dynamiske belastninger, der opstår i et havmiljø.

4.2 Slukning og temperering

For dele, der kræver høj styrke, slukning and temperering er ansat.

Slukning indebærer en hurtig afkøling af stålet ved at nedsænke det i vand eller olie. Dette øger stålets hårdhed, men kan også gøre det mere skørt.

Temperering udføres efter bratkøling. Stålet genopvarmes til en lavere temperatur og afkøles derefter langsomt. Denne proces hjælper med at reducere skørheden forårsaget af bratkøling, samtidig med at stålets høje styrke bibeholdes.

5. Bearbejdning og efterbehandling

Efter støbe- og varmebehandlingsprocesserne gennemgår marinedokdelene bearbejdning and efterbehandling at forfine deres form og overfladekvalitet.

5.1 Præcisionsbearbejdning

CNC-bearbejdning bruges almindeligvis til præcist at forme ståldelene. Dette sikrer, at alle dele opfylder nøjagtige specifikationer og tolerancer. Det fjerner også eventuelle overfladefejl, der kan være blevet introduceret under støbningen.

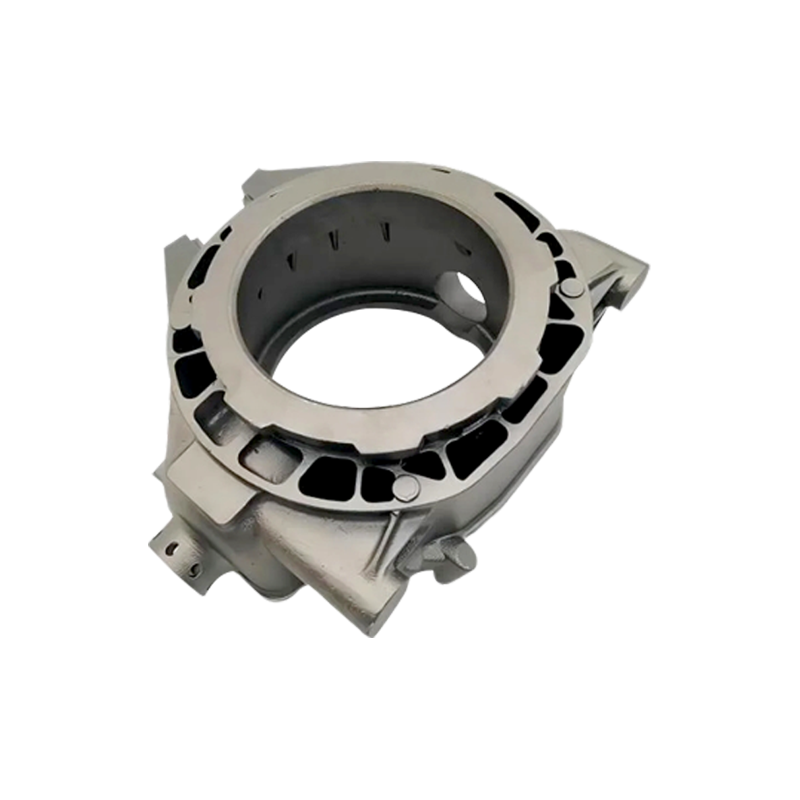

Komplekse geometrier : For dele med indviklede former eller funktioner, som er svære at opnå gennem støbning alene, anvendes præcisionsbearbejdning for at sikre, at det endelige produkt opfylder designkravene.

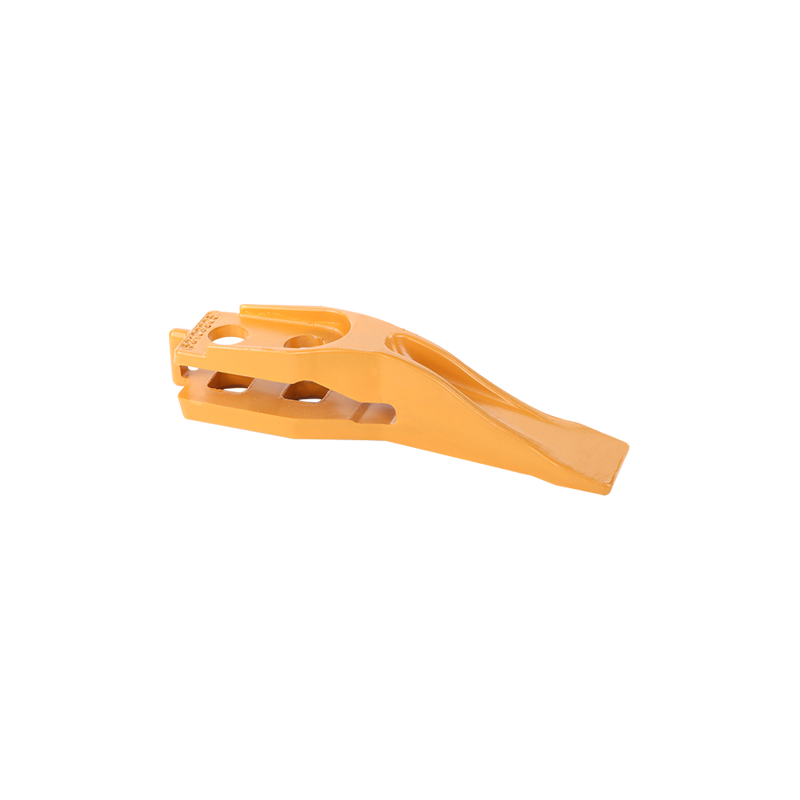

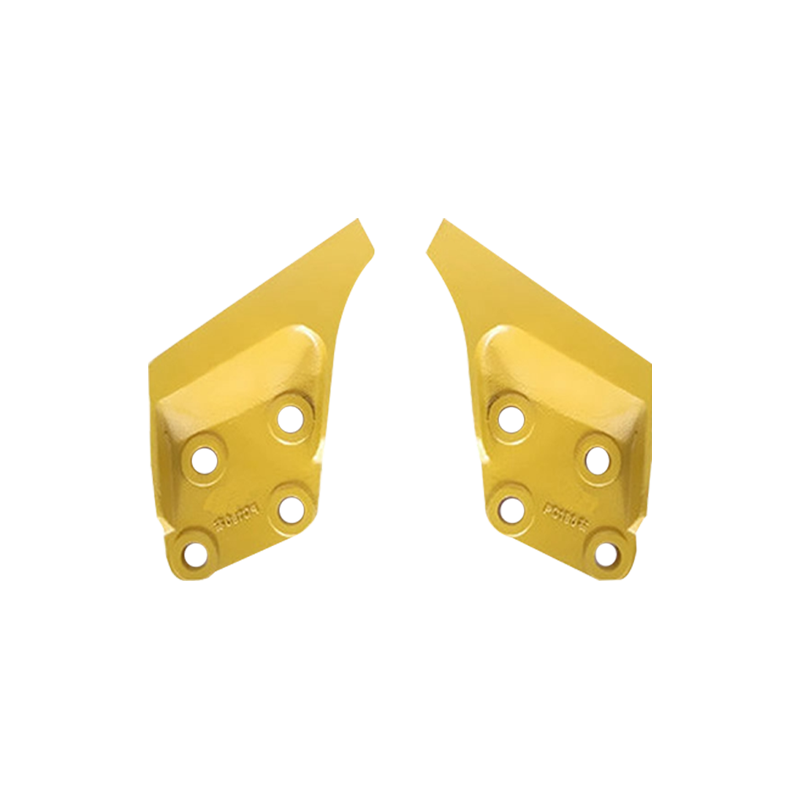

5.2 Overfladebehandling

Efter bearbejdning gennemgår delene ofte overfladebehandlinger for yderligere at forbedre deres holdbarhed, udseende og modstandsdygtighed over for korrosion.

Skudsprængning : Ståldele kan kugleblæses for at fjerne eventuelle resterende sand- eller formmateriale, hvilket skaber en glattere overflade. Dette forbedrer også vedhæftningen af beskyttende belægninger.

Belægninger og maling : Marine-kvalitet maling and beskyttende belægninger anvendes for at forhindre korrosion. Disse belægninger er designet til at modstå udsættelse for saltvand, UV-stråling og andre barske forhold.

6. Kvalitetskontrol og inspektion

For at sikre, at hver del af marinedokstøbning af stål opfylder de nødvendige standarder, kvalitetskontrol and inspektion udføres gennem hele fremstillingsprocessen.

6.1 Ikke-destruktiv testning (NDT)

Ikke-destruktive testmetoder som f.eks ultralydstest , røntgenundersøgelse , og magnetisk partikelinspektion anvendes til at opdage eventuelle indre eller overfladefejl i ståldelene.

Ultralydstest : Denne teknik bruger lydbølger til at detektere revner eller hulrum i stålet.

Røntgenundersøgelse : Røntgen- eller gammastråler bruges til at undersøge ståldelenes indre struktur.

Magnetisk partikelinspektion : Denne metode bruges til at detektere overfladerevner ved at påføre et magnetfelt og observere mønsteret af magnetisk flux.

6.2 Træk- og stødprøvning

Mekaniske test udføres for at bestemme trækstyrke and slagfasthed af stålet.

Træktest : Dette måler den kraft, der kræves for at trække stålet, indtil det knækker. Resultatet indikerer stålets styrke.

Effekttest : Charpy-stødtesten måler materialets evne til at absorbere energi, når det udsættes for høje stødkræfter.

6.3 Dimensionskontrol

Til sidst udsættes hver del for dimensionsinspektion for at sikre, at den lever op til de krævede specifikationer. Avancerede måleværktøjer som koordinatmålemaskiner (CMM'er) bruges til at måle dimensionerne af ståldelene med ekstrem nøjagtighed.

Sprog

Sprog

FT STØBNING

FT STØBNING