Vores kvalitetssikringstjenester og processer sikrer pålideligheden af vores produkter og din tilfredshed.

1. Overlegne materialeegenskaber

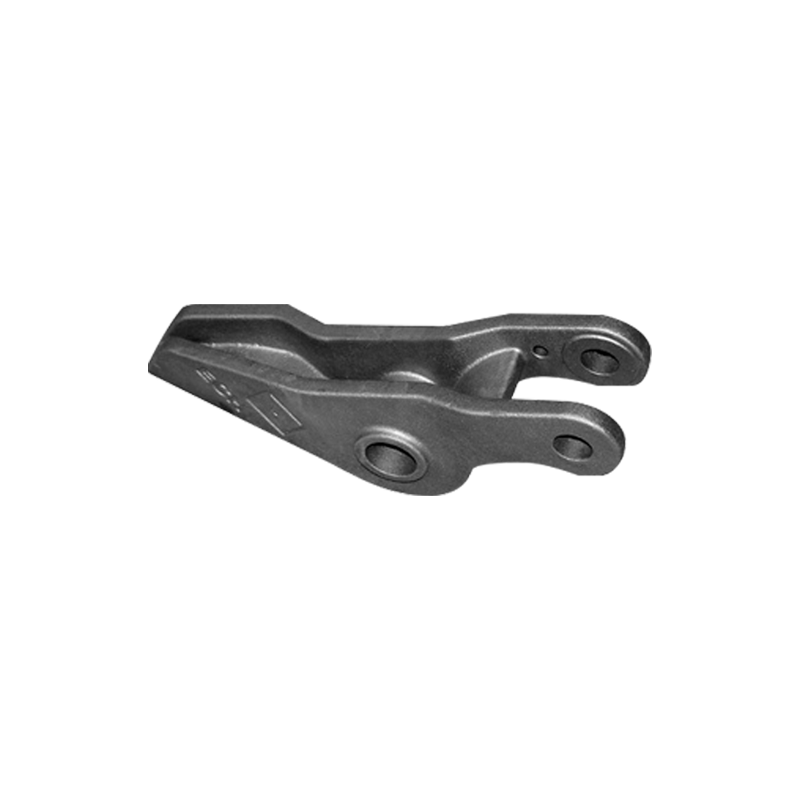

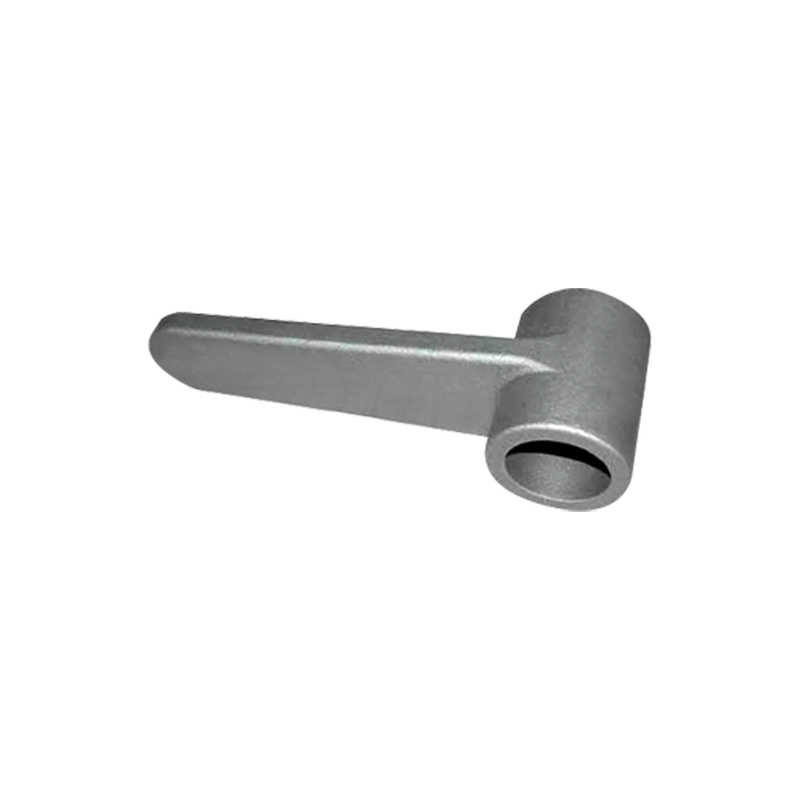

Stålstøbning foretrækkes til fremstilling af forbindelsesaksler, fordi det tillader brugen af højkvalitets, højtydende materialer, der tilbyder exceptionelle mekaniske egenskaber. Gennem støbning kan producenterne vælge mellem en bred vifte af legeret stål, der er specielt skræddersyet til at opfylde de nøjagtige krav til applikationen. Disse legeringer kan omfatte elementer som kulstof, krom, molybdæn og vanadium, som forbedrer materialets styrke, hårdhed og modstandsdygtighed over for varme og slid. Ved at bruge disse avancerede materialer forbedrer stålstøbning markant trækstyrken og sejheden af forbindelsesaksler, som er afgørende for at håndtere de spændinger og kræfter, de udsættes for under drift.

Selve støbeprocessen giver mulighed for præcis kontrol over stålets sammensætning og kølehastighed, hvilket direkte påvirker materialets mikrostruktur. Det betyder, at producenter kan finjustere egenskaber som kornstruktur og hårdhed for at sikre, at akslen kan modstå høje belastninger og mekanisk belastning uden fejl. Derudover reducerer den homogene struktur af støbestål risikoen for interne defekter, såsom hulrum eller svage punkter, som er almindelige i andre fremstillingsmetoder som smedning eller bearbejdning. Som et resultat heraf producerer stålstøbning forbindende aksler med overlegne materialeegenskaber, hvilket sikrer, at de har styrke og holdbarhed til at holde i højtydende applikationer.

2. Forbedret strukturel integritet

En af de iøjnefaldende fordele ved Stålstøbning Forbindelsesaksel er evnen til at skabe dele med forbedret strukturel integritet. I modsætning til andre fremstillingsmetoder, såsom smedning eller bearbejdning, giver stålstøbning mulighed for at skabe komplekse geometrier og former uden at kræve yderligere svejsninger eller sømme. Dette betyder, at skaftets struktur er kontinuerlig og ensartet, uden svage punkter, der kan være sårbare over for svigt under stress. Ved svejsning eller boltede design er samlinger og svejsninger potentielle fejlpunkter, hvor stress kan koncentreres, hvilket fører til revner eller brud over tid. Men i en stålstøbt aksel er det faste materiale gennem hele delen godt integreret, hvilket reducerer sandsynligheden for strukturelle fejl betydeligt.

Selve støbeprocessen kan optimeres for at sikre minimal porøsitet eller inklusion af urenheder i materialet. Disse defekter kan tjene som udgangspunkt for revner eller svagheder, især i miljøer med høj belastning. Stålstøbning minimerer disse risici ved at tillade en mere kontrolleret afkølingsproces, der hjælper med at eliminere sådanne ufuldkommenheder. Derudover kan støbeformene designes præcist til at imødekomme akslens specifikke geometri og ydeevnebehov, hvilket sikrer, at den produceres til den højest mulige standard. Dette resulterer i en forbindelsesaksel, der er meget stærkere, mere pålidelig og bedre egnet til at udføre under udfordrende driftsforhold.

3. Træthedsmodstand

I mange industrielle applikationer udsættes forbindelsesaksler for cyklisk belastning, hvor de konstant udsættes for varierende niveauer af belastning og belastning. Over tid kan denne gentagne belastning få materialer til at revne eller svigte på grund af træthed. Stålstøbning er særlig fordelagtig i denne sammenhæng, fordi det giver forbindelsesaksler med overlegen udmattelsesmodstand. Støbeprocessen giver mulighed for ensartet materialefordeling, hvilket hjælper med at forhindre svage pletter, der kan føre til for tidlig svigt under gentagne belastninger.

Mikrostrukturen af det støbte stål kan konstrueres til at forbedre dets evne til at modstå revneudbredelse, en nøglefaktor i udmattelsesfejl. Ved at inkorporere legeringselementer som nikkel eller molybdæn kan producenter forbedre materialets sejhed og dets evne til at modstå dynamiske belastninger. Den kontinuerlige karakter af det støbte stål sikrer, at akslen forbliver stærk selv efter millioner af belastningscyklusser. I applikationer som automotive drivlinjer, turbinemotorer eller industrimaskiner, hvor forbindelsesaksler ofte udholder konstant drejningsmoment og rotationskræfter, er udmattelsesmodstanden fra stålstøbning afgørende. Det sikrer, at akslen vil bevare sin ydeevne og pålidelighed over en længere periode, hvilket reducerer behovet for hyppige udskiftninger eller vedligeholdelse.

4. Forbedret slidstyrke

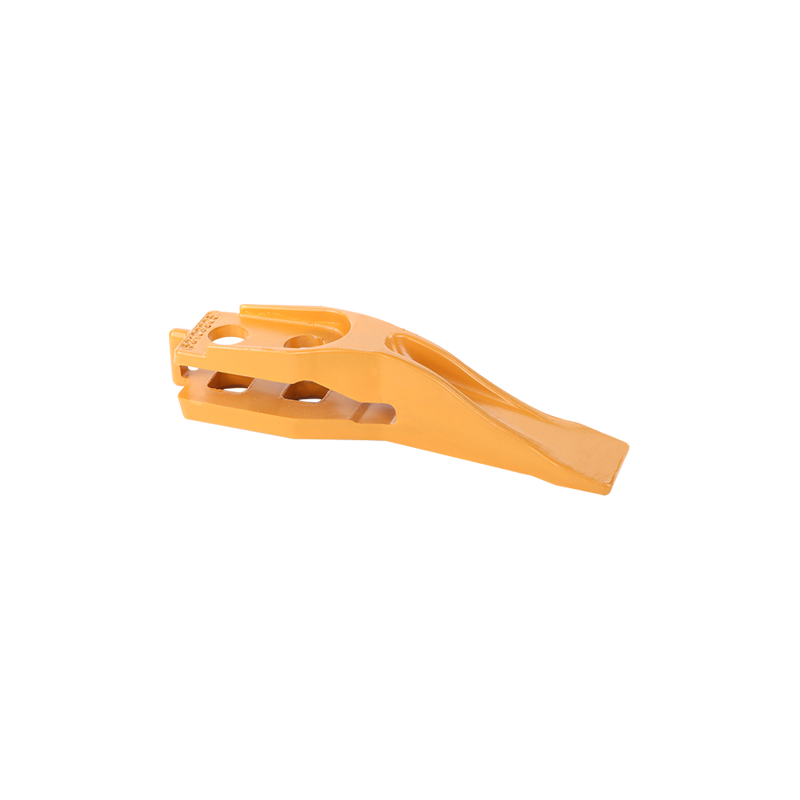

Forbindelsesaksler udsættes ofte for slibende kræfter, især i applikationer, hvor de er i konstant kontakt med andre mekaniske komponenter som lejer, gear eller bøsninger. Stålstøbning øger disse akslers slidstyrke markant, hvilket gør dem bedre rustet til at håndtere de friktionskræfter, de møder under drift. I modsætning til materialer, der kan slides eller miste styrke over tid, kan stålstøbegods fremstilles af legeringer med højt kulstofindhold, der i sagens natur er hårdere og mere modstandsdygtige over for slid.

Ud over at vælge den passende legering kan producenterne anvende overfladebehandlinger såsom karburering eller induktionshærdning for yderligere at forbedre slidstyrken. Karburering involverer at indføre kulstof til overfladen af stålet, der danner et hårdt, slidbestandigt ydre lag, samtidig med at en hårdere, mere sej kerne bevares. Induktionshærdning bruger på den anden side højfrekvente elektriske strømme til hurtigt at opvarme og derefter afkøle specifikke sektioner af akslen, hvilket skaber en hård, slidstærk overflade. Disse behandlinger forlænger levetiden for forbindelsesaksler ved at reducere hastigheden af overfladenedbrydning, hvilket er særligt vigtigt i tungt maskineri, minedriftsudstyr og produktionssystemer, hvor overdreven slid kan føre til fejl og dyr nedetid.

5. Modstandsdygtighed over for korrosion og miljøskader

Ud over de mekaniske belastninger, de står over for, er forbindelsesskakter ofte udsat for barske miljøforhold, såsom fugt, kemikalier eller ekstreme temperaturer. Over tid kan disse miljøfaktorer føre til korrosion, hvilket svækker akslen og kompromitterer dens strukturelle integritet. Stålstøbning giver en væsentlig fordel på dette område ved at give producenterne mulighed for at vælge legeringer, der tilbyder fremragende modstandsdygtighed over for korrosion. Rustfrit stål er for eksempel et almindeligt materialevalg til stålstøbte forbindelsesskakter, da det danner et beskyttende oxidlag på overfladen, der modstår korrosion fra fugt, kemikalier og saltvand.

Støbeprocessen giver mulighed for inklusion af korrosionsbestandige elementer som krom eller nikkel, som forbedrer materialets evne til at modstå aggressive miljøer. Til applikationer i marine miljøer, kemiske anlæg eller andre industrier, hvor korrosion er et væsentligt problem, er evnen til at producere forbindelsesaksler, der er modstandsdygtige over for rust og nedbrydning, afgørende. Stålstøbning sikrer, at akslerne kan bevare deres styrke og funktionalitet, selv når de udsættes for ætsende elementer, hvilket reducerer behovet for hyppige udskiftninger og minimerer risikoen for fejl forårsaget af miljøskader.

6. Alsidighed i design

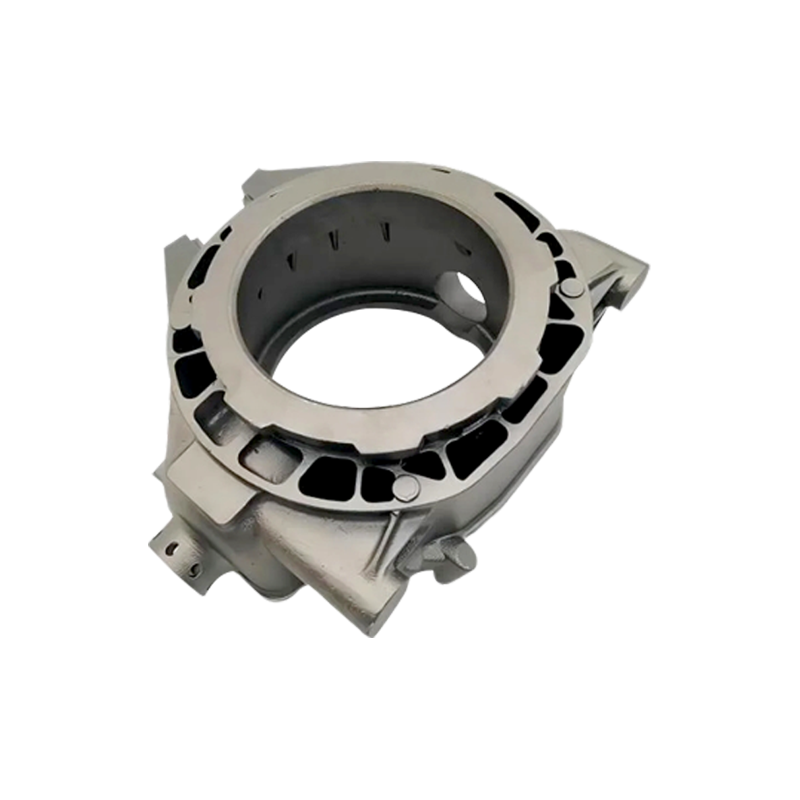

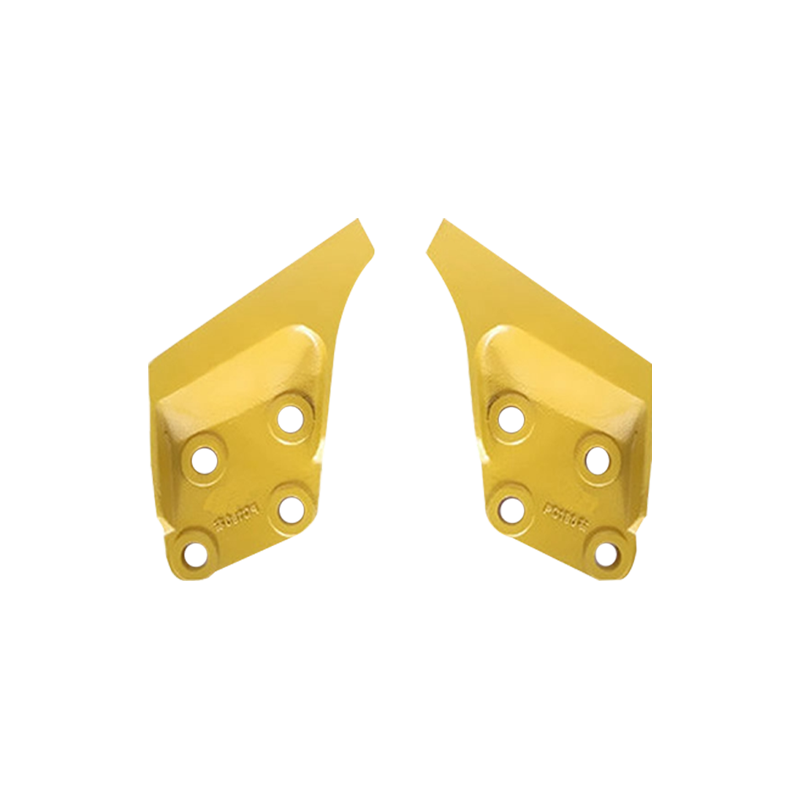

Stålstøbning tilbyder uovertruffen alsidighed, når det kommer til at designe forbindelsesaksler med komplekse geometrier eller specifikke ydeevnekarakteristika. I modsætning til smedede eller bearbejdede aksler, som kan kræve flere trin eller tilføjelse af dele for at opnå den ønskede form, giver stålstøbning mulighed for at skabe forbindelsesaksler med indviklede indvendige passager, riller eller andre funktioner direkte i støbeprocessen. Denne evne reducerer behovet for yderligere bearbejdning eller montering, hvilket sparer både tid og omkostninger.

For eksempel kan forbindelsesaksler, der bruges i højtydende motorer eller turbiner, have behov for at inkorporere unikke funktioner såsom kilespor, splines eller væskekanaler. Stålstøbning gør det muligt for producenterne at integrere disse funktioner i selve akslen, hvilket sikrer et mere sømløst og effektivt design. Derudover muliggør evnen til at kontrollere køleprocessen under støbning skabelsen af specifikke mikrostrukturer i forskellige sektioner af skaftet, hvilket optimerer materialets styrke, duktilitet eller hårdhed, hvor det er mest nødvendigt. Denne designfleksibilitet gør stålstøbning ideel til applikationer, der kræver specialdesignede aksler for at opfylde specifikke ydelses- eller pladsbegrænsninger, hvilket tilbyder en effektiv løsning til industrier lige fra bilindustrien og rumfart til tungt maskineri og kraftproduktion.

Sprog

Sprog

FT STØBNING

FT STØBNING