Vores kvalitetssikringstjenester og processer sikrer pålideligheden af vores produkter og din tilfredshed.

Når man fremstiller kritiske komponenter til tog, er to fremtrædende teknikker, der bruges til produktion af højtydende dele Stålstøbning og smedning . Disse to metoder har hver deres styrker og svagheder, hvilket gør det vigtigt at forstå deres egenskaber, når de vælger den mest passende metode til togkomponenter.

1. Oversigt over stålstøbning og smedning

Stålstøbning

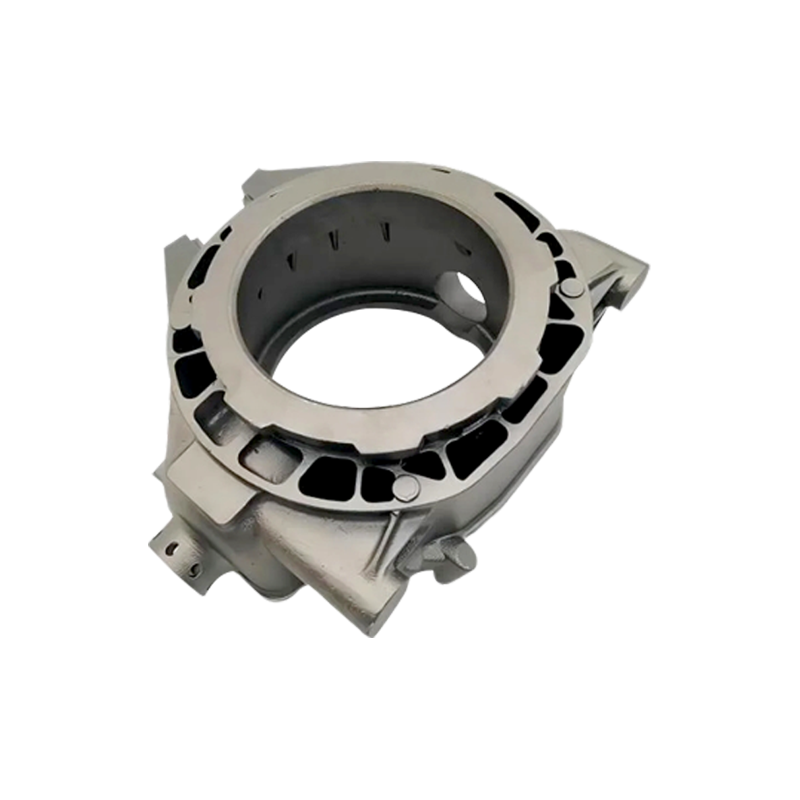

Stålstøbning er processen med at hælde smeltet stål i en form for at danne en bestemt form. Det smeltede metal får lov til at afkøle og størkne inde i formen, og når den er afkølet, fjernes støbningen fra formen for at afslutte fremstillingsprocessen. Denne metode muliggør oprettelse af komplicerede og komplekse geometrier, der kan være vanskelige eller umulige at opnå med andre fremstillingsprocesser. Stålstøbning bruges ofte til at producere store dele, der kræver præcision og konsistens.

Smedning

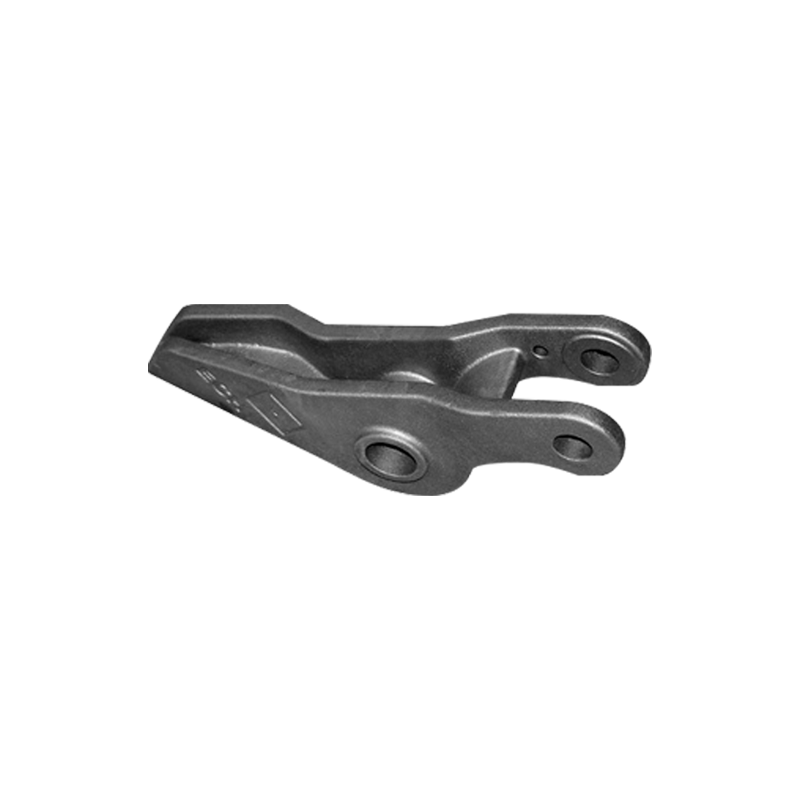

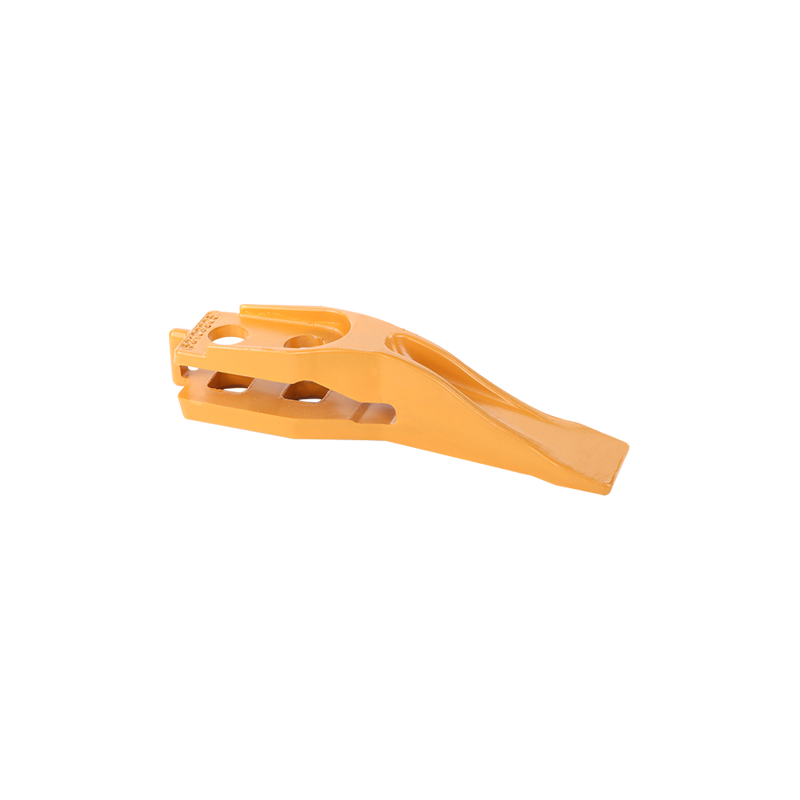

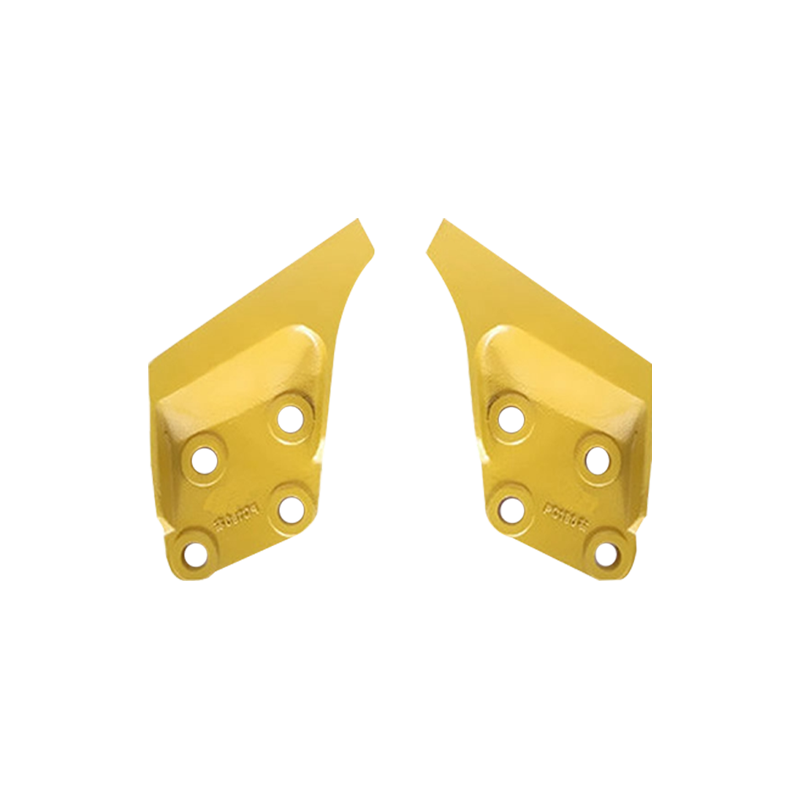

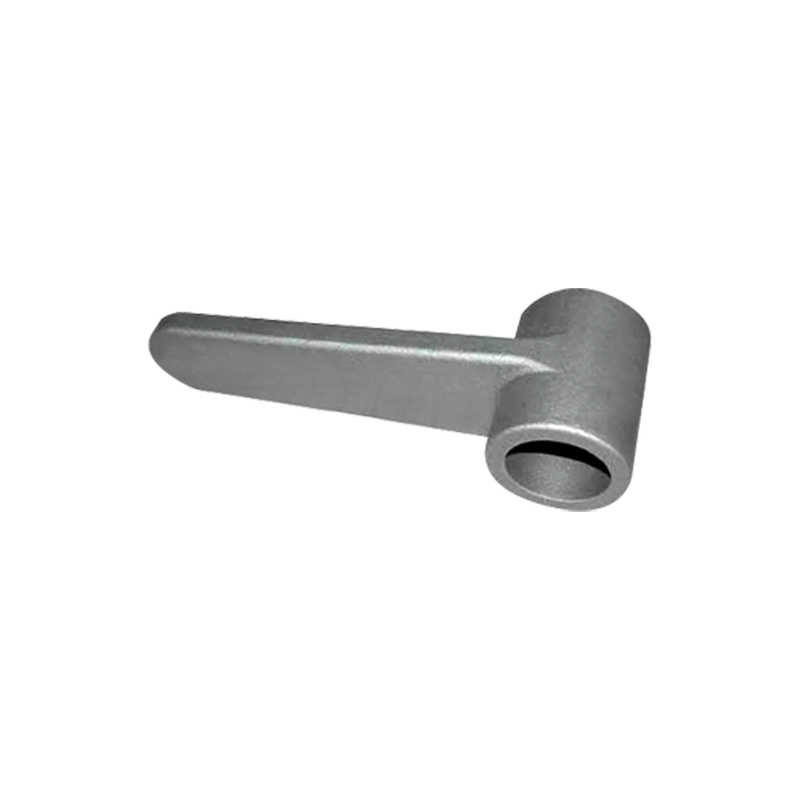

Smedning er en proces, hvor metal er formet ved påføring af trykkræfter. Disse kræfter kan påføres enten ved at hamre, trykke eller rulle. I smedningsprocessen opvarmes metallet normalt til høje temperaturer, før de arbejdes på. Dette sikrer, at materialet forbliver formbart og kan formes effektivt. Resultatet er en komponent med overlegen kornstruktur og styrke på grund af justeringen af metalens krystallinske struktur.

2. Materielle egenskaber

Stålstøbning

Stålstøbning resulterer typisk i et materiale, der er i stand til at producere dele med komplekse design og dimensionel nøjagtighed. Der er dog nogle afvejninger med hensyn til de mekaniske egenskaber ved støbt stål. Støbte komponenter udviser ofte lavere styrke og træthedsmodstand sammenlignet med smedte komponenter på grund af den måde, metalen størkner. Kornstrukturen i støbte dele er mindre ensartet, hvilket kan føre til svage pletter i visse områder.

Mens casting tillader indviklede former, giver det ikke altid de samme materialegenskaber som smedning. Støbte komponenter er generelt mere tilbøjelige til problemer som porøsitet (luftlommer) og indeslutninger (fremmed materiale), hvilket kan reducere den samlede styrke og pålidelighed af delen.

Smedning

Smedning resulterer på den anden side i dele med overlegne mekaniske egenskaber. De trykkræfter, der blev brugt under smedningsprocessen, justerer metalens kornstruktur, hvilket gør materialet tættere og stærkere. Dette er især fordelagtigt for dele, der vil opleve tunge belastninger, da smedte komponenter er kendt for deres sejhed, træthedsmodstand og generel holdbarhed. Den kontinuerlige kornstrøm, der blev skabt under smedning, forbedrer materialets modstand mod brud, hvilket sikrer bedre ydeevne under stress.

Forgede dele har en tendens til at overgå støbte dele, når det kommer til applikationer med høj stress, såsom toghjul og aksler, fordi kornstrukturen i smedede komponenter er meget mere homogent.

3. Omkostningseffektivitet

Stålstøbning

En af de primære fordele ved stålstøbning er dens omkostningseffektivitet, især for store kørsler af dele med komplekse geometrier. De indledende værktøjs- og formomkostninger kan være betydelige, men når formene er oprettet, falder omkostningerne pr. Del væsentligt, når produktionsmængderne stiger. Dette gør casting til et økonomisk valg til fremstilling af et stort antal dele, især når kompleksiteten af delen retfærdiggør brugen af en casting -proces.

Derudover muliggør casting produktion af store dele i ét stykke, hvilket reducerer behovet for yderligere bearbejdning eller svejsning, hvilket yderligere kan reducere omkostningerne. For mindre kritiske dele, der ikke kræver den højeste styrke eller træthedsmodstand, er støbning ofte den mere omkostningseffektive mulighed.

Smedning

Smedning leveres generelt med højere forhåndsomkostninger på grund af den involverede energikrævende proces. Materialet skal opvarmes til høje temperaturer, før det kan formes, hvilket kræver betydelig energi. Desuden er det maskiner og værktøj, der bruges til smedning - såsom presser, hammere og ovne - dyre. Disse faktorer bidrager til højere produktionsomkostninger sammenlignet med casting.

Desuden er smedningsprocessen mere tidskrævende end casting. Smedede komponenter tager typisk længere tid at fremstille på grund af behovet for gentagne smedningscyklusser og køletider. For mindre produktionskørsler eller højt specialiserede komponenter kan disse ekstra omkostninger retfærdiggøres af den overlegne styrke og holdbarhed af den endelige del. For store mængder af mindre krævende dele er smedning imidlertid ikke den mest omkostningseffektive metode.

4. Præcision og kompleksitet

Stålstøbning

Stålstøbning giver producenterne mulighed for at skabe dele med meget komplicerede design og komplekse former, som ville være vanskelige eller umulige at opnå ved hjælp af andre metoder. Dette er især værdifuldt til applikationer, hvor den del skal have interne hulrum, undergravning eller andre specialiserede funktioner. Stålstøbning bruges ofte til produktion af dele som motorblokke, transmissionshuse og andre komplekse komponenter i jernbanebranchen.

Mens stålstøbning tilbyder enestående fleksibilitet med hensyn til deldesign, kræver det ofte yderligere efterbehandling, såsom bearbejdning eller slibning, for at opnå de endelige ønskede dimensioner og overfladefinish. Dette kan tilføje de samlede omkostninger ved delen, men fordelene ved at producere komplekse komponenter i et enkelt trin opvejer ofte den krævede ekstra indsats.

Smedning

Smedning er bedst egnet til komponenter, der har relativt enkle former og design. Mens smedte dele kan laves til præcise specifikationer, er de generelt begrænset til visse typer geometrier, der er lettere at danne under trykkræfter. Smedning udmærker sig, når delens styrke og holdbarhed er de vigtigste faktorer, men det er måske ikke det bedste valg for dele, der kræver komplekse interne funktioner eller indviklede former.

Processen med smedning begrænser de typer af komponenter, der kan fremstilles sammenlignet med casting. Dele som toghjul og aksler er perfekte kandidater til smedning, men mere komplicerede dele med indre hulrum eller funktioner ville være bedre egnet til støbning.

5. Ansøgninger i togkomponenter

Stålstøbning

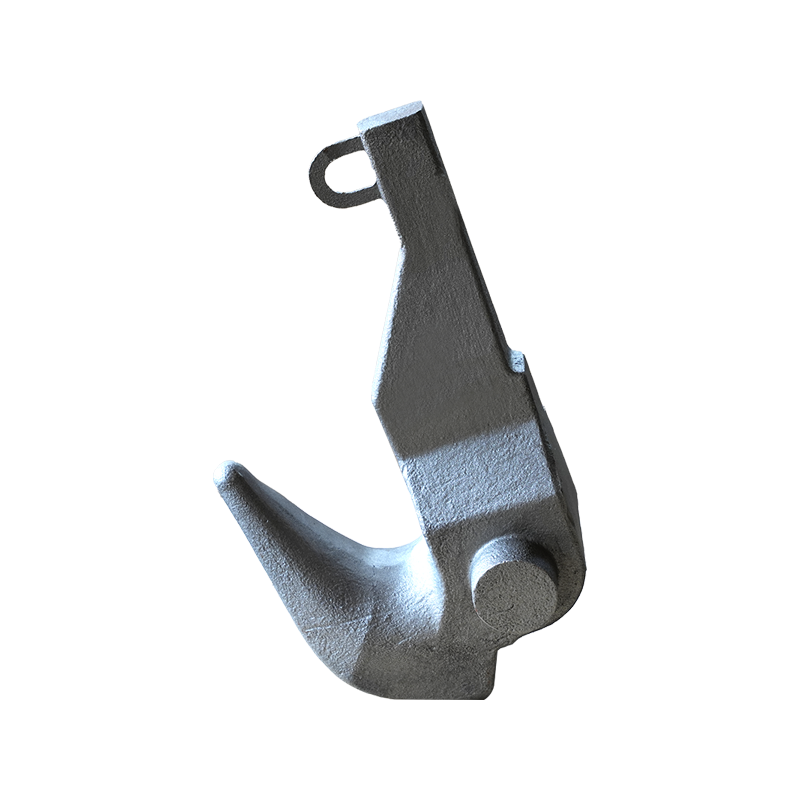

Stålstøbning bruges i vid udstrækning i jernbanebranchen til komponenter, der kræver komplekse former og ikke udsættes for ekstreme belastninger. Nogle af de mest almindelige applikationer til stålstøbning i togproduktion inkluderer:

- Togrammedele : Stålstøbning er ideel til at skabe store strukturelle dele, såsom rammen eller chassiset i et tog. Disse dele skal være robuste, men kan produceres i store mængder til en relativt lav pris.

- Bremsesystemer : Komponenter som bremsehuse eller bremsetromler, der skal have både styrke og formfleksibilitet, er ofte lavet ved hjælp af støbning.

- Koblinger og forbindelsesdele : Støbt stål bruges ofte til at fremstille koblinger og andre komponenter, der kræver præcision, men ikke oplever ekstrem stress eller træthed.

Smedning

Smedning bruges primært til højstyrkekomponenter med høj styrke i jernbanesektoren. Følgende er nogle eksempler på togdele, der drager fordel af smedning:

- Tog hjul : Toghjul er underlagt ekstreme belastninger og spændinger. Smedningsprocessen forbedrer materialets styrke, hvilket gør det ideelt til komponenter, der vil bære vægt og påvirkning.

- Aksler : Smedede aksler foretrækkes på grund af deres overlegne styrke og træthedsmodstand. Disse dele udsættes for gentagen stress og har brug for at opretholde deres integritet over lange driftsperioder.

- Tilslutning af stænger og krumtapaksler : Smedede komponenter bruges ofte i togmotorer til dele, der skal modstå høje niveauer af stress og mekanisk belastning.

6. Styrke og holdbarhed

Stålstøbning

Mens stålstøbning giver god styrke, især for store komponenter, tilbyder det ikke det samme niveau af holdbarhed eller træthedsmodstand som smedede dele. Støbte komponenter er ofte mere tilbøjelige til revner, deformation og slid over tid, især under tunge eller gentagne belastninger. For kritiske anvendelser kræver støbte komponenter hyppigere inspektioner og vedligeholdelse for at sikre deres integritet.

Smedning

Smedede komponenter udmærker sig på den anden side med hensyn til styrke, sejhed og holdbarhed. Kornstrukturen af smedede dele er langt overlegen, hvilket gør dem meget mere modstandsdygtige over for træthed, slid og fiasko under stress. Smedning er især fordelagtigt for dele, der vil opleve ekstreme forhold, såsom aksler, toghjul og motorkomponenter. De forbedrede mekaniske egenskaber ved forfalskede dele sikrer, at de har en længere levetid, hvilket reducerer behovet for hyppige reparationer eller udskiftninger.

7. Vedligeholdelse og pålidelighed

Stålstøbning

Støbte dele kan være mere modtagelige for defekter som revner, hulrum og indeslutninger, hvilket kan reducere deres langsigtede pålidelighed. Disse defekter kan kompromittere komponentens integritet, hvilket fører til en større sandsynlighed for fiasko eller behovet for hyppig vedligeholdelse. Som et resultat er regelmæssige inspektioner nødvendige for at sikre pålideligheden af støbte komponenter i kritiske anvendelser.

Smedning

Smedede komponenter er generelt mere pålidelige på grund af deres stærkere, mere ensartede kornstruktur. Tilpasningen af korn under smedningsprocessen gør disse dele meget mere modstandsdygtige over for revner og træthed, hvilket fører til længere levetid og reducerede vedligeholdelsesbehov. Smedede dele er mindre tilbøjelige til at mislykkes under ekstrem stress og er typisk mere pålidelige i applikationer med høj belastning.

Sammenligning af stålstøbning vs. smedning til togkomponenter

| Funktion | Stålstøbning | Smedning |

|---|---|---|

| Koste | Mere omkostningseffektivt til store løb og komplekse dele | Dyrere på grund af højere energi og værktøjsomkostninger |

| Styrke | Lavere styrke sammenlignet med smedning | Overlegen styrke på grund af kornjustering |

| ** Dur |

Sprog

Sprog

FT STØBNING

FT STØBNING