Vores kvalitetssikringstjenester og processer sikrer pålideligheden af vores produkter og din tilfredshed.

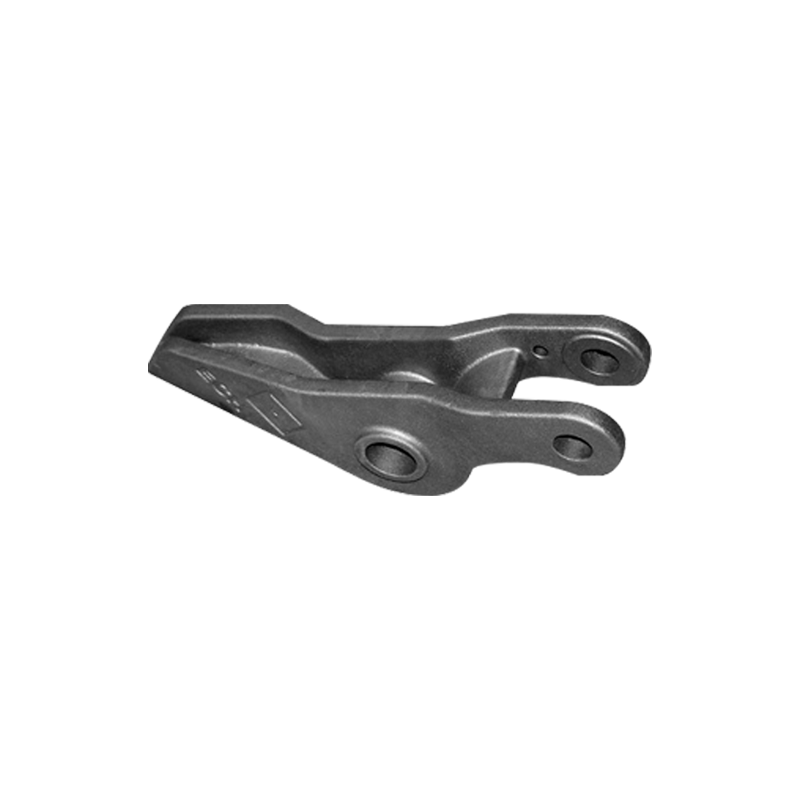

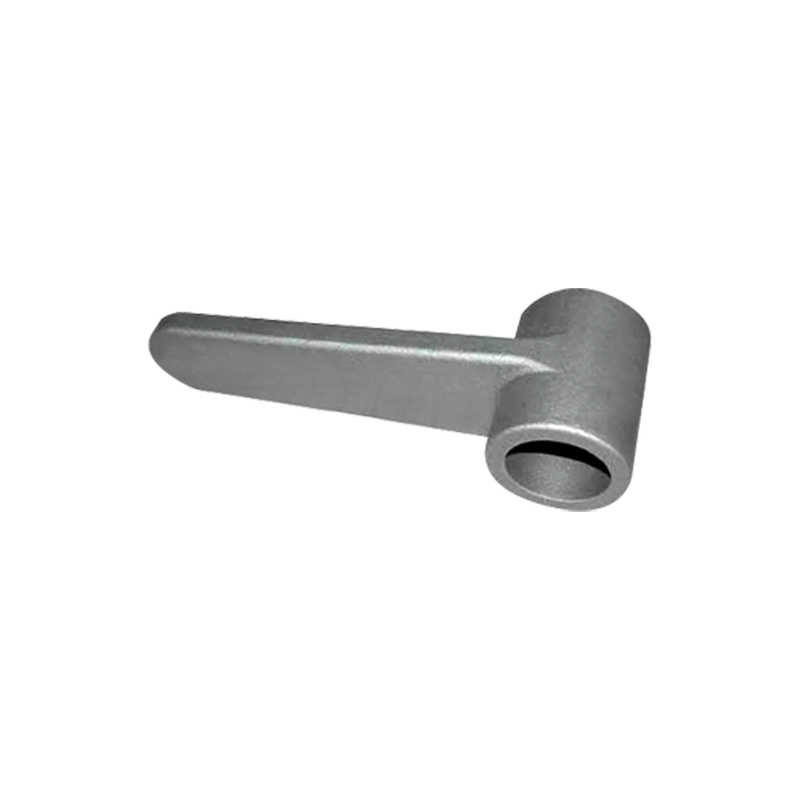

Jernbanesektoren har altid været stærkt afhængig af ståldele af høj kvalitet for at sikre sikkerheden, pålideligheden og effektiviteten af tog. Blandt disse dele, Togstøbende ståldele , som en vigtig del af togstrukturen, bærer det centrale ansvar for at bære og transmittere strøm. Med den kontinuerlige fremme af støbningsteknologi og materialevidenskab er holdbarheden og ydeevnen af togstøbte ståldele betydeligt forbedret.

1. fremskridt inden for moderne casting -teknologi

Traditionelle støbningsmetoder, såsom sandstøbning, selvom de er lave omkostninger og modne, har defekter såsom porer, krympningshulrum og indeslutninger, der påvirker støbningskvaliteten. For at forbedre ydelsen af støbegods er moderne casting -teknologi konstant innovation:

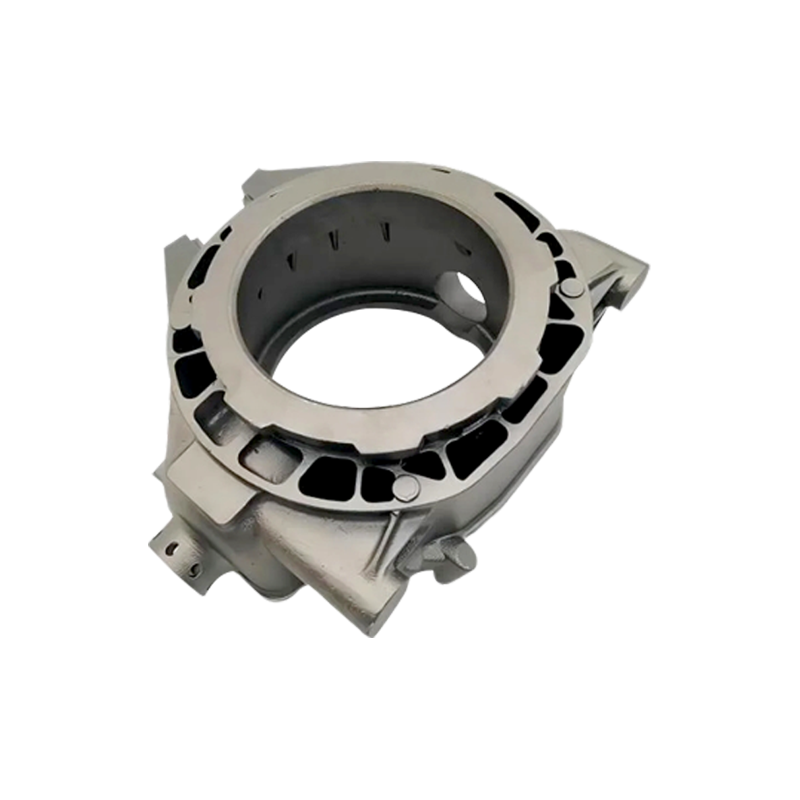

Investeringsstøbning: Ved fremstilling af højpræcisionsvoksforme kan ståldele med komplekse strukturer og høj dimensionel nøjagtighed opnås, hvilket reducerer mængden af efterbehandling.

Forbedret sandstøbning: Sandforme lavet af nye højstyrke-ildfaste materialer bruges til at forbedre overfladen af hulrummet og reducere støbningsdefekter.

Vakuumstøbning: Hældning af smeltet stål i et vakuummiljø reducerer effektivt gasindeslutninger og oxidation og forbedrer støbningens densitet og mekaniske egenskaber.

Disse avancerede processer reducerer interne defekter og optimerer mikrostrukturen af støbegods og forbedrer dermed de mekaniske egenskaber og levetid for støbte ståldele.

2. Optimering af stållegeringssammensætning

Selvom traditionelt kulstofstål har moderat styrke, mangler det korrosionsbestandighed og slidstyrke, og det er vanskeligt at imødekomme kravene i tog under komplekse arbejdsforhold. Forskere har designet en række legeringsstålformler baseret på de funktionelle krav til støbte ståldele:

Krom (CR): Forbedrer hårdhed og korrosionsmodstand af stål, især til beskyttelse i oxidationsmiljøer og høje luftfugtighedsforhold.

Nikkel (NI): Forbedrer sejhed og lav temperatur modstand af stål, hvilket gør støbegods mindre tilbøjelige til sprød revne i kolde miljøer.

Molybdæn (MO): Forbedrer høj temperaturstyrke og krybningsmodstand af stål, egnet til dele, der modstår kontinuerlige belastninger og høj temperaturfriktion.

Vanadium (V): Raffinerer korn, forbedrer den samlede styrke og træthedsliv.

Ved rationelt tildeling af disse legeringselementer opnår støbte ståldele en god balance mellem hårdhed, styrke, sejhed og korrosionsbestandighed, hvilket i høj grad forbedrer den omfattende ydelse af togdele.

3. Innovativ anvendelse af varmebehandlingsprocessen

Efter støbning skal den interne struktur af støbte ståldele normalt justeres gennem varmebehandling for at imødekomme kravene til både styrke og sejhed. I de senere år har anvendelsen af nye varmebehandlingsteknologier yderligere optimeret ydelsen af dele:

Austenitisering og slukning og temperering: Traditionel slukning og temperering af behandlinger, ved opvarmning til austenitzonen og derefter afkøling hurtigt, opnår en martensitisk struktur med høj hårdhed og fjerner derefter intern stress og bitthed gennem temperering for at opnå afbalancerede mekaniske egenskaber.

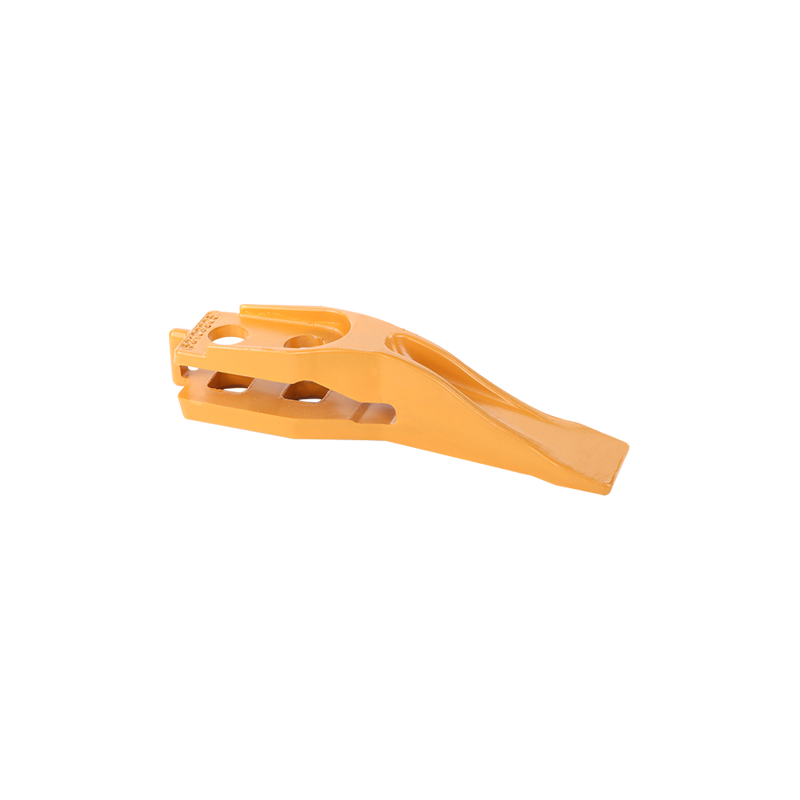

Isotermisk austenitisering (austempering): Kontroller kølingshastigheden for at få ståldele til at opnå bainitstruktur, forbedre påvirkningssejhed og slidbestandighed, der er egnet til højstyrkens slidbestandige dele.

Termo-mekanisk behandling (termomekanisk behandling): Kombiner deformationsprocessen med varmebehandling, forfine korn under varmt arbejde og forbedrer styrken og træthedens levetid for ståldele.

Disse varmebehandlingsteknologier optimerer mikrostrukturen af støbegods, forbedrer træthedsmodstand, slidbestandighed og påvirkningsmodstand og gør dele mere egnede til langsigtede komplekse arbejdsvilkår for jernbaner.

4. fremskridt inden for kvalitetskontrol og testteknologi

Udførelsen af støbte ståldele afhænger ikke kun af materialer og processer, men streng kvalitetskontrol er en vigtig del af at sikre sikkerhed. Anvendelsen af moderne detektionsteknologi har forbedret nøjagtigheden af defektdetektering og evaluering af defekt og præstationsevaluering:

Ultralydstest: Brug højfrekvente lydbølger til at detektere interne revner, porer og andre defekter, som kan detekteres online i realtid, hvilket forbedrer detektionseffektiviteten i høj grad.

Røntgenradiografi: Den kan intuitivt vise den interne struktur, finde små indeslutninger og uopsikrede defekter og sikre, at støbegodserne er tæt og ufarlige.

Magnetisk partikelinspektion: Den har høj følsomhed over for overflade- og nær-overfladevirkninger og er velegnet til at detektere overfladefejl i ståldele.

Computersimulering og emulering: Gennem numerisk simulering er temperaturfeltet, størkningsprocessen og stressfordeling i støbningsprocessen forudsagt, og design- og procesparametrene optimeres på forhånd for at reducere sandsynligheden for defekter.

Kombineret med en række detektionsteknologier kan producenter straks registrere og løse kvalitetsproblemer i den tidlige fase af støbningen for at sikre, at støbte ståldele opfylder designstandarderne.

5. Indvirkning på togpræstationer og sikkerhed

Ovenstående teknologiske fremskridt har direkte fremmet ydelsesopgraderingen af togstålståldele og har en dybtgående indflydelse på togets samlede ydelse:

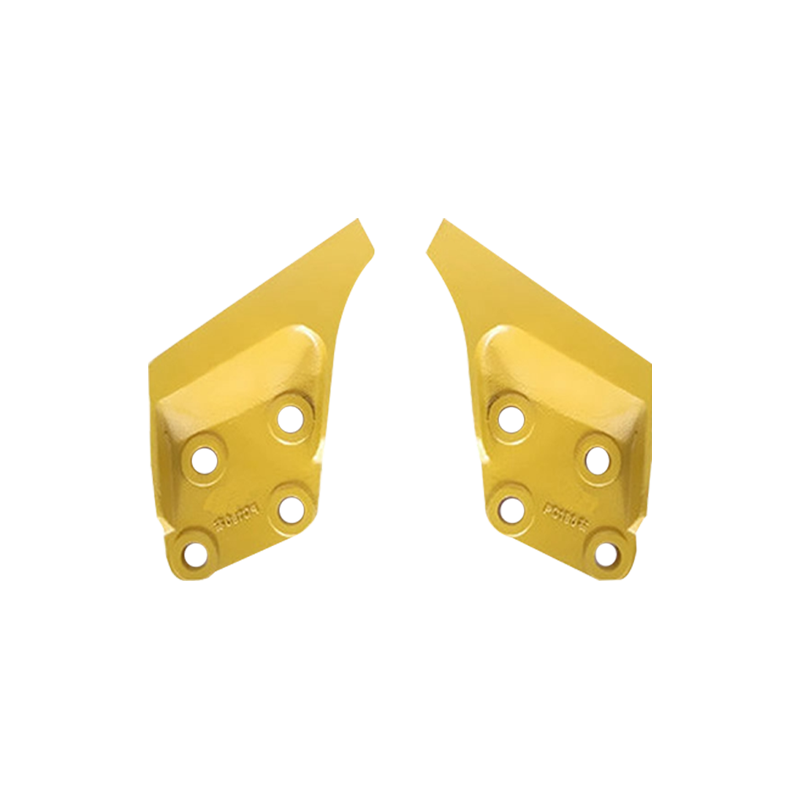

Udvidet levetid: Støbte ståldele af høj kvalitet har stærkere træthed og slidstyrke, hvilket reducerer hyppig udskiftning og vedligeholdelse.

Forbedring af operationel sikkerhed: Forbedret delstyrke reducerer risikoen for brud og sikrer, at dele er stabile og pålidelige under kørslen.

Reducer vedligeholdelsesomkostninger og nedetid: Dele med høj varbarhed reducerer vedligeholdelsesfrekvens, reducerer vedligeholdelsesinvesteringer og forbedrer togets driftseffektivitet.

Forbedre energieffektivitet: dele af høj kvalitet reducerer mekanisk friktion og energitab og hjælper grøn og energibesparende jernbanetransport.

Tilpas til skiftende arbejdsforhold: Styrk korrosionsbestandighed og høj temperaturresistens, så tog kan tilpasse sig forskellige klimaer og komplekse vejforhold.

Sprog

Sprog

FT STØBNING

FT STØBNING