Vores kvalitetssikringstjenester og processer sikrer pålideligheden af vores produkter og din tilfredshed.

Indledning

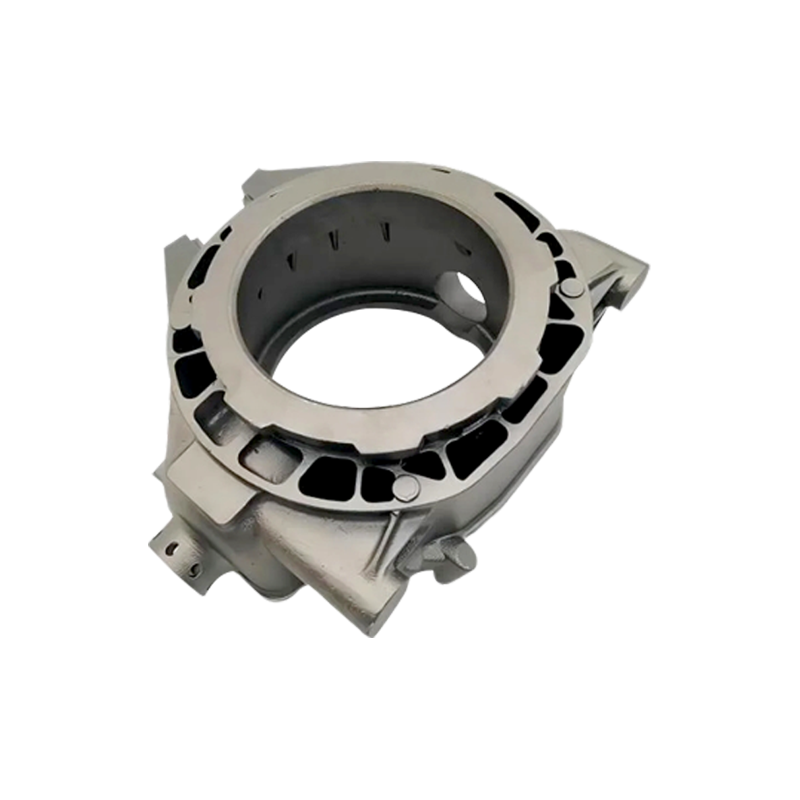

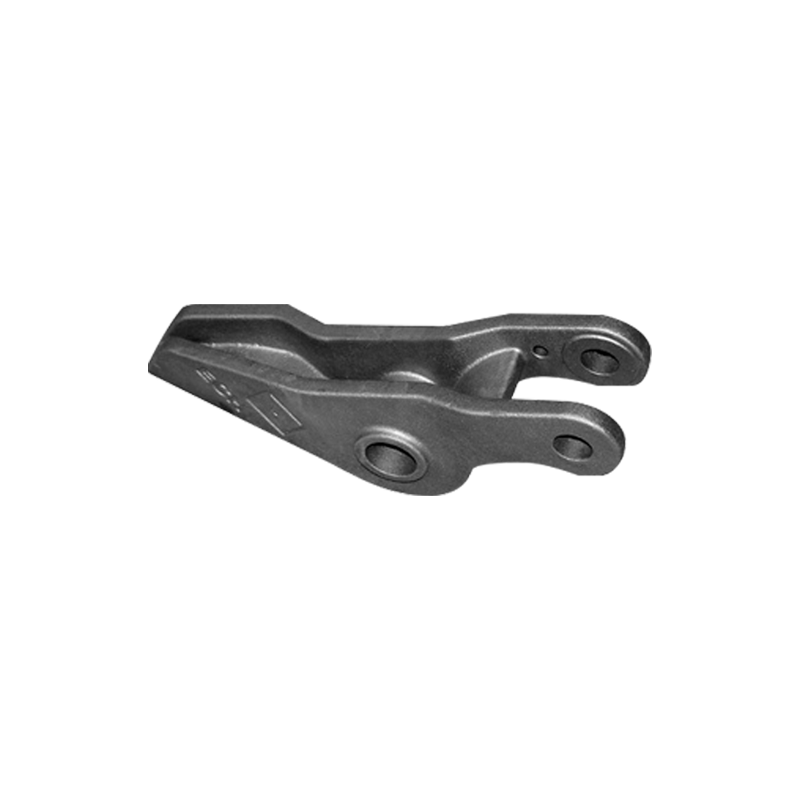

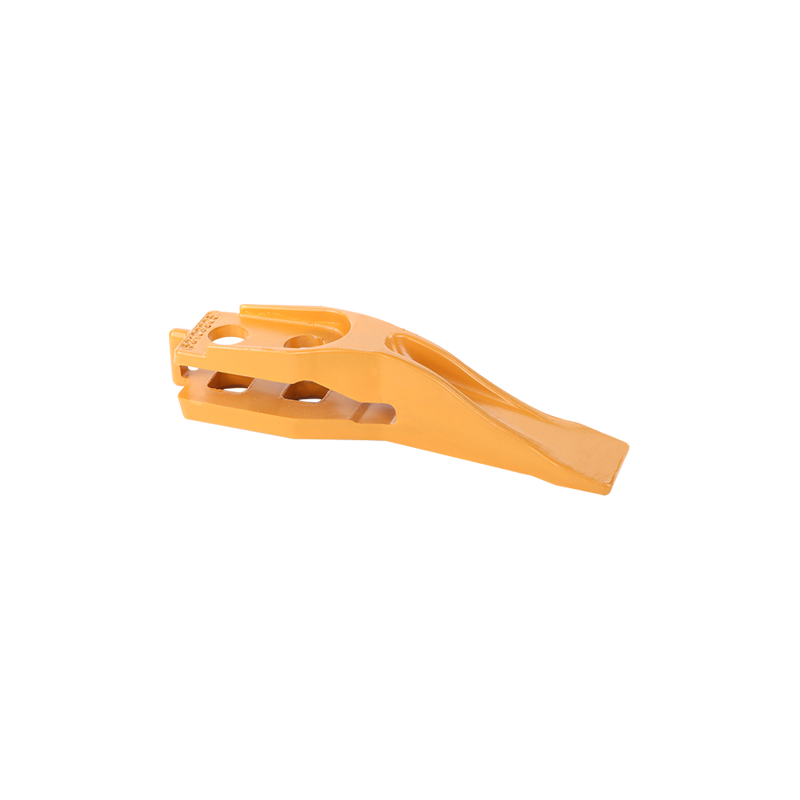

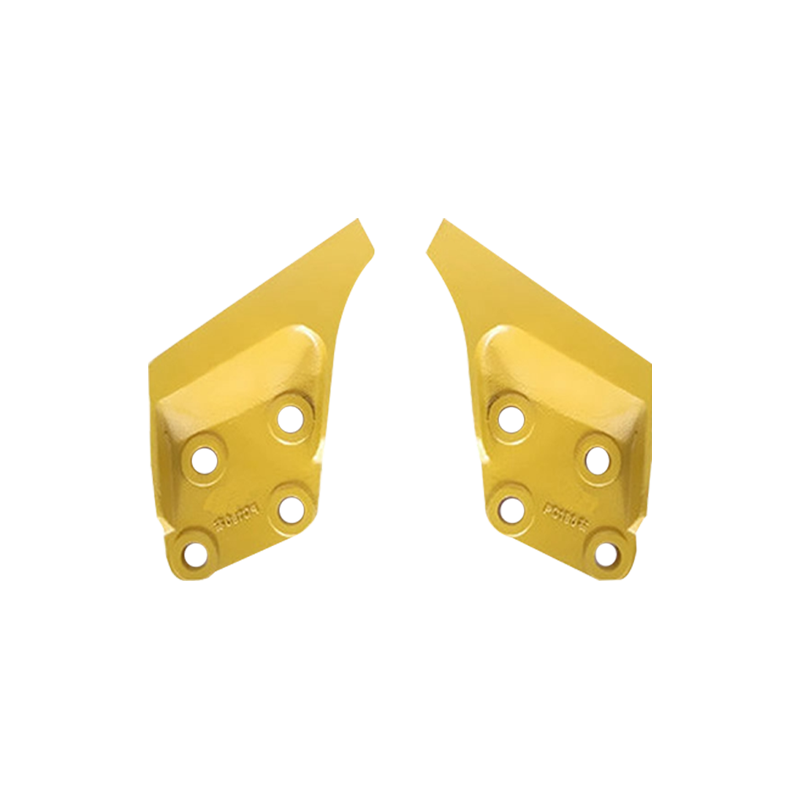

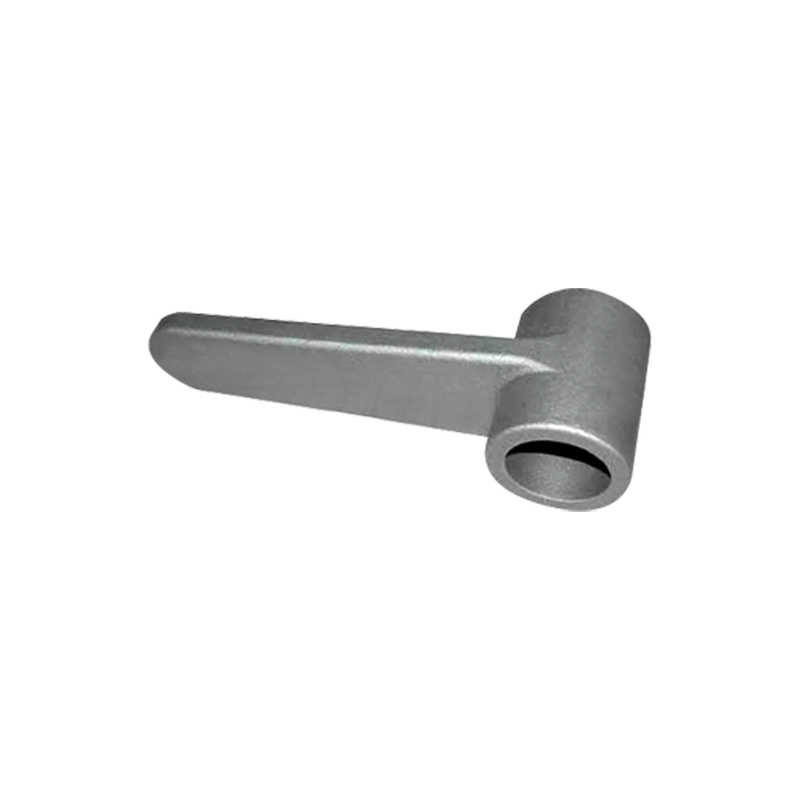

Tog er rygraden i moderne jernbanetransport, og deres sikkerhed og stabilitet påvirker direkte passagerers liv og ejendom. Som kerne strukturelle komponenter, Støbte ståldele til tog Bær betydelige mekaniske belastninger og påvirkningsstyrker, hvilket nødvendiggør ekstremt strenge produktionskrav. Støbte ståldele må ikke kun have fremragende mekaniske egenskaber, men også opretholde dimensionel nøjagtighed og overfladekvalitet under fremstillingsprocessen.

1. design og modelfremstilling

Deldesign

Designet af støbte ståltogdele skal være baseret på en analyse af de kræfter, de vil opleve under drift og driftsmiljø. Designingeniører bruger avanceret simuleringssoftware såsom Finite Element Analysis (FEA) til at udføre mekaniske simuleringer for at sikre strukturel sundhed og sikkerhed. Almindeligt anvendte materialer, såsom stål med lavt legeret, skal opfylde nationale jernbanestandarder og internationale specifikationer for sammensætning og ydeevne. Designfasen kræver også overvejelse af støbningsprocessbegrænsninger, såsom hældningsretning, krympningsfordeling og kølehastighed, for at undgå defekter under efterfølgende produktion.

Modelfremstilling

Modellen er grundlaget for støbningsprocessen og skal nøjagtigt gentage designtegningerne. Det anvendte traditionelle materialer inkluderer træ, plast, voks og metal. Almindelige metoder inkluderer bearbejdning og 3D -udskrivning, hvoraf sidstnævnte er blevet mere og mere populært i de senere år på grund af dens høje præcision og evne til at producere komplekse former. Efter modelfremstilling kræves overfladebehandling for at sikre en glat og fejlfri finish og undgå pinholes og ru overflader i støbningen. Bearbejdningsgodtgørelser er også inkluderet i modeldesignet for at lette efterfølgende bearbejdning.

2. formfremstilling

Sandstøbende forme

Sandforme er den mest almindeligt anvendte formstype og er fremstillet af ildfast ler sand eller harpikssand. Formning, der involverer dannelse af, kernefremstilling og montering. Under dannelse presses en form ind i sand for at skabe et hulrum. Formen fjernes derefter for at skabe støbehulen. Kernekomponenten kræver en kerneboks lavet af ildfast materiale for at sikre den interne struktur. Sandforme tilbyder fremragende luftpermeabilitet og formstyrke, hvilket letter gasudladning og smeltet stålstrøm.

Metalforme

Til masseproducerede dele, der kræver høj præcision, kan metalforme, såsom stålforme, bruges. Metalforme giver fordele såsom høj slidstyrke, lang levetid og dimensionel stabilitet, men de er dyrere at producere og bruges primært til små, komplekse støbegods. Metalforme fremstilles ved hjælp af CNC -maskinværktøjer og kræver varmebehandling for at forbedre hårdhed og slidstyrke.

3. smeltning og hældning

Stålsmeltning

Smelteprocessen udføres typisk i en elektrisk lysbueovn eller induktionsovn. Ovntemperaturen og den kemiske sammensætning justeres i henhold til stålblandingen. Indholdet af elementer såsom kulstof, svovl og fosfor kontrolleres strengt for at sikre støbningens styrke og sejhed. Deoxidizers og legeringselementer tilføjes også under smelteprocessen for at forbedre stålets renhed og ydeevne. Efter smeltning måles den smeltede ståltemperatur for at sikre, at den er ved den passende væsketemperatur under hældning.

Hældningsproces

Hældning er et kritisk trin, der påvirker støbningskvaliteten. Smeltet stål strømmer ind i formhulen gennem portsystemet. Et godt designet gatesystem sikrer en glat strøm af smeltet stål, der undgår turbulens og dannelse af porer. Hældningshastighed og temperatur skal kontrolleres strengt. For hurtig hastighed kan føre til gasindeslutninger, mens en for langsom hastighed let kan danne en kold lukning. Efter hældning størkner det smeltede stål gradvist inden i formen. Kølehastigheden har en direkte indflydelse på kornstrukturen og støbegenskaberne.

4. kasting af rengøring og varmebehandling

Rensning

Efter størkning kræver støbningen sandforme knusning, flashfjernelse og rengøring af overflader. Mekanisk udstyr såsom skærere og slibemaskiner bruges til at fjerne overskydende materiale for at sikre en klar støbningsoversigt. Rengøring fjerner også resterende sand og skala for at forbedre overfladefinish. Overfladefejl såsom porer og indeslutninger repareres ved svejsning.

Varmebehandling

Varmebehandling er et afgørende trin i forbedring af støbningens mekaniske egenskaber. Udglødning eliminerer interne spændinger og forbedrer mikrostrukturens ensartethed; Normalisering af raffiner kornstørrelse og øger styrken; Quenching afkøler hurtigt stålet for at danne en hård martensitisk struktur; og temperering justerer balancen mellem hårdhed og sejhed. Varmebehandlingsparametre skal være nøjagtigt skræddersyet til materialesammensætningen og den tilsigtede anvendelse for at undgå overophedning eller underkøling, hvilket kan føre til nedbrydning af ydelser.

5. bearbejdning og inspektion

Bearbejdning

Varmebehandlede støbegods gennemgår typisk efterbehandling, herunder drejning, fræsning, boring og slibning, for at opnå de designede dimensioner og geometriske tolerancer. Bearbejdning sikrer ikke kun monteringsnøjagtighed, men forbedrer også overfladefinish og forbedrer delens ydeevne. Under bearbejdning skal deformation og skader forhindres, og inventar skal bruges til at sikre dele og kontrolbearbejdningsgodtgørelser.

Kvalitetsinspektion

Støbte ståldele skal gennemgå streng ikke -destruktiv test, inklusive følgende:

Ultralydstest (UT): registrerer interne revner, indeslutninger og andre defekter.

Radiografisk test (RT): Bruger røntgenbillede til at identificere interne porer og revner.

Magnetisk partikeltest (MT): Detekterer overflade- og underjordiske revner. Dimensionelle målinger og mekaniske egenskabstest (træk-, hårdheds- og påvirkningstest) udføres samtidig for at sikre, at produktet opfylder design og standardkrav.

6. Færdig produktinspektion og emballering

Endelig inspektion

Efter bearbejdning og test udføres en omfattende visuel inspektion for at sikre fraværet af revner, deformation, rust og andre problemer. Dimensioner gennemgås for at bekræfte samlingsnøjagtigheden. Funktionelle tests udføres på nøgledele, såsom akseldynamisk afbalancering.

Emballage og transport

Færdige produkter pakkes ved hjælp af stødabsorberende materialer for at forhindre skader under transport. Rustinhibitorer påføres overfladen for at forhindre rust. Emballagemærket angiver tydeligt produktmodellen, specifikationer, produktionsdato og forholdsregler for at sikre glat logistik og installation.

Sprog

Sprog

FT STØBNING

FT STØBNING